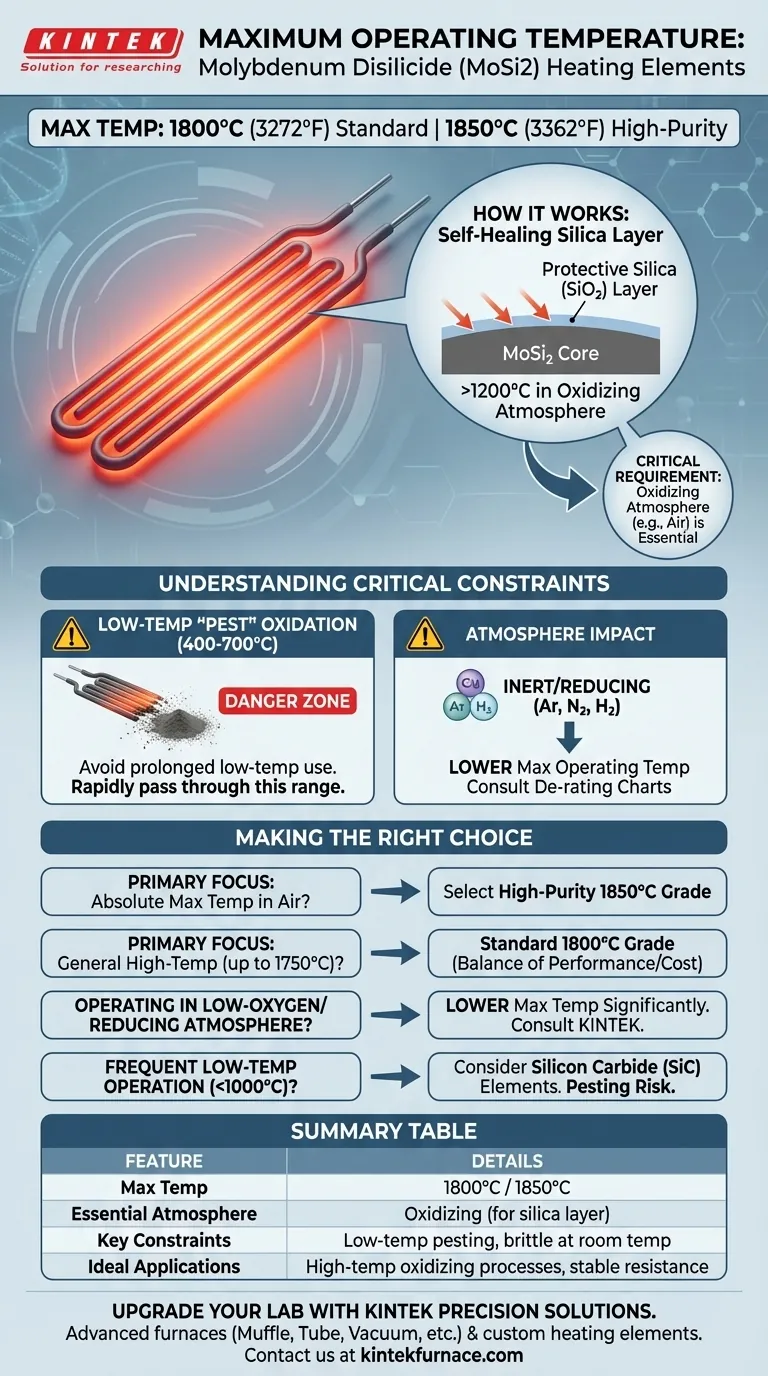

La température de fonctionnement maximale pour les éléments chauffants en disiliciure de molybdène (MoSi2) est généralement de 1800°C (3272°F). Certaines qualités de haute pureté peuvent étendre cette limite à une température d'élément de 1850°C (3362°F), les plaçant parmi les éléments chauffants électriques métalliques les mieux classés disponibles pour un usage industriel et en laboratoire.

Bien que les éléments MoSi2 affichent une température maximale exceptionnelle, leurs performances ne sont pas absolues. Cette capacité dépend fondamentalement d'un fonctionnement en atmosphère oxydante, et la compréhension de cette dépendance est essentielle pour prévenir une défaillance prématurée.

Comment le MoSi2 atteint des températures extrêmes

La capacité du MoSi2 à fonctionner de manière fiable à une chaleur aussi élevée n'est pas due au point de fusion brut de ses composants, mais plutôt à une remarquable propriété d'auto-réparation qui se développe pendant le fonctionnement.

La couche protectrice de silice (SiO2)

Lorsqu'il est chauffé au-dessus d'environ 1200°C en présence d'oxygène, la surface de l'élément MoSi2 forme une fine couche non poreuse de verre de quartz (silice, ou SiO2).

Cette couche de silice agit comme une barrière protectrice, empêchant une oxydation supplémentaire du matériau de l'élément sous-jacent. Elle est "auto-réparatrice", ce qui signifie que toute fissure ou écaillage qui se produit à haute température est rapidement réparée à mesure que de la nouvelle silice se forme.

Pourquoi une atmosphère oxydante est essentielle

La formation et le maintien de cette couche protectrice de silice nécessitent un environnement riche en oxygène. C'est le facteur le plus important pour atteindre la température maximale et la durée de vie la plus longue.

Sans oxygène suffisant, la couche de silice ne peut pas se former ou être réparée. Cela entraîne une dégradation accélérée de l'élément, en particulier dans les atmosphères réductrices comme l'hydrogène ou l'ammoniac craqué.

Pas de vieillissement opérationnel

Un avantage clé de cette couche de silice stable et autorégulée est que les éléments MoSi2 ne "vieillissent" pas au sens traditionnel du terme. Contrairement à de nombreux autres types d'éléments, leur résistance électrique reste stable sur de longues périodes, ce qui signifie que la puissance de sortie du four ne se dégrade pas avec l'utilisation.

Comprendre les contraintes opérationnelles critiques

Atteindre les 1800°C annoncés n'est possible que si vous respectez les propriétés chimiques et physiques spécifiques du matériau. Ignorer ces contraintes est la cause la plus fréquente de défaillance des éléments.

Oxydation "parasite" à basse température

Bien qu'exceptionnels à haute température, les éléments MoSi2 sont particulièrement vulnérables à basse température, spécifiquement entre 400°C et 700°C (750°F - 1300°F).

Dans cette plage, une forme destructive d'oxydation connue sous le nom de "pesting" (parasitage) peut se produire, où le matériau se désintègre rapidement en poudre. Pour cette raison, les fours utilisant du MoSi2 doivent être conçus pour traverser cette zone de température le plus rapidement possible. La plage de fonctionnement pratique commence autour de 1200°C.

L'impact de l'atmosphère du four

Le fonctionnement dans une atmosphère pauvre en oxygène, inerte (comme l'argon ou l'azote) ou réductrice nécessite une réduction significative de la température de fonctionnement maximale.

Le manque d'oxygène empêche la formation de la couche protectrice de silice. Cela vous oblige à fonctionner à une température plus basse pour ralentir le taux de dégradation de l'élément. Consultez toujours les données du fabricant pour les facteurs de déclassement basés sur votre atmosphère de four spécifique.

Fragilité à température ambiante

Les éléments MoSi2 sont de type céramique et très fragiles à température ambiante. Ils doivent être manipulés avec une extrême prudence lors de l'installation et de la maintenance pour éviter la fracture. Ils ne gagnent en ductilité que lorsqu'ils sont chauffés à haute température.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application — en particulier son atmosphère — sont plus importantes que la température théorique maximale d'un élément.

- Si votre objectif principal est d'atteindre la température maximale absolue dans l'air : Choisissez une qualité de haute pureté de 1850°C et assurez-vous que l'isolation de votre four et votre processus peuvent supporter cette chaleur.

- Si votre objectif principal est le traitement général à haute température (jusqu'à 1750°C) : Une qualité standard de 1800°C offre un excellent équilibre entre performances extrêmes et rentabilité.

- Si vous opérez dans une atmosphère pauvre en oxygène ou réductrice : Vous devez réduire considérablement la température de fonctionnement maximale et ne devriez envisager le MoSi2 qu'après avoir consulté les tableaux de déclassement du fabricant pour votre environnement spécifique.

- Si votre processus nécessite un fonctionnement fréquent ou prolongé en dessous de 1000°C : Soyez conscient des risques de "pesting" et envisagez des éléments en carbure de silicium (SiC), qui sont mieux adaptés aux applications à basse température.

En fin de compte, le choix de l'élément chauffant correct nécessite de faire correspondre les propriétés du matériau à la réalité complète de votre environnement opérationnel.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Température de fonctionnement maximale | 1800°C (3272°F) standard, 1850°C (3362°F) pour les qualités de haute pureté |

| Atmosphère essentielle | Oxydante (ex : air) pour la formation de la couche protectrice de silice |

| Contraintes clés | Éviter le "pesting" à basse température (400-700°C), fragile à température ambiante |

| Applications idéales | Processus à haute température en environnements oxydants, résistance stable dans le temps |

Améliorez votre laboratoire avec des solutions de haute température de précision de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours avancés tels que les systèmes à moufle, tubulaires, rotatifs, sous vide et atmosphère, et CVD/PECVD. Nos capacités de personnalisation approfondies garantissent qu'ils répondent à vos besoins expérimentaux uniques, y compris la sélection optimale des éléments chauffants pour une efficacité et une longévité maximales. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre recherche et vos processus industriels !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation