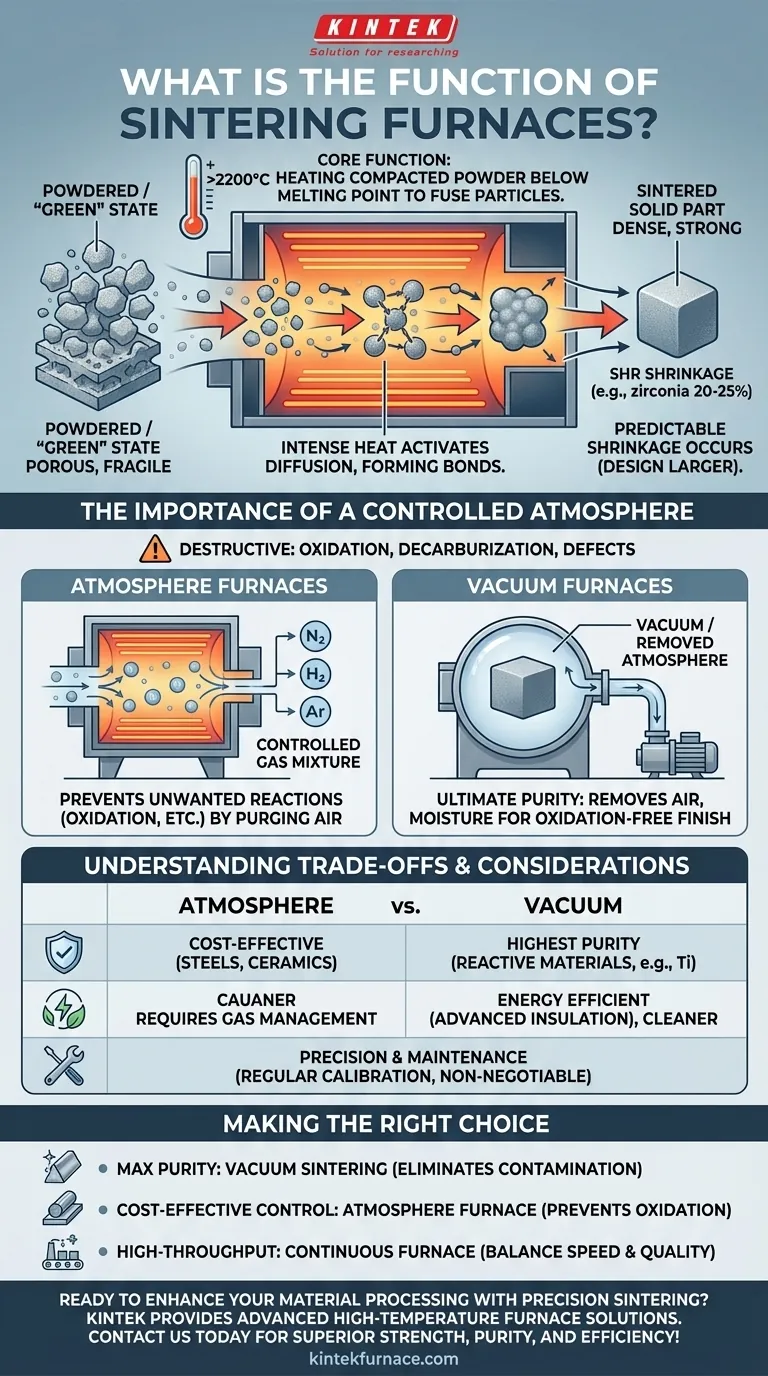

Au cœur de son fonctionnement, un four de frittage chauffe une poudre compactée ou un matériau broyé à une température extrême juste en dessous de son point de fusion. Cette énergie thermique provoque la liaison et la fusion des particules individuelles, transformant un objet fragile et poreux en une pièce finale dense, solide et considérablement plus résistante sans jamais devenir liquide.

Le rôle essentiel d'un four de frittage n'est pas simplement de générer de la chaleur, mais de gérer précisément un environnement à haute température. Cette atmosphère contrôlée – qu'il s'agisse d'un mélange gazeux spécifique ou d'un vide – est ce qui prévient les défauts et garantit que le matériau atteint la résistance et la densité requises.

Comment le frittage transforme les matériaux

Le frittage est un processus fondamental dans des domaines tels que la métallurgie des poudres, la céramique et la science des matériaux avancés. Le four fournit l'environnement critique où cette transformation physique se produit.

De la poudre au solide

Le processus commence avec un matériau à l'état pulvérulent ou « vert », qui a été compacté ou broyé dans une forme souhaitée. À l'intérieur du four, une chaleur intense active un processus de diffusion, provoquant le mouvement des atomes entre les particules et la formation de liaisons métalliques ou céramiques solides à leurs points de contact.

Une application principale se trouve en dentisterie, où la zircone est broyée pour former des couronnes ou des bridges. Dans leur état initial, ces restaurations sont crayeuses et fragiles. Le four de frittage les durcit en une céramique durable et à haute résistance.

Le rôle critique de la température

Le frittage se produit dans une plage de température précise, généralement entre 70 et 90 % du point de fusion absolu du matériau. C'est suffisamment chaud pour favoriser la liaison des particules, mais suffisamment froid pour empêcher la pièce de fondre, de se déformer et de perdre sa forme.

Pour atteindre ces températures extrêmes, qui peuvent dépasser 2200 °C, les fours s'appuient souvent sur des éléments chauffants spécialisés fabriqués à partir de matériaux tels que le disiliciure de molybdène, le tungstène ou le graphite.

Le rétrécissement inévitable

À mesure que les pores entre les particules sont éliminés et que le matériau devient plus dense, la pièce subit un rétrécissement important et prévisible. Pour les matériaux comme la zircone, ce rétrécissement peut atteindre 20 à 25 %.

Ce n'est pas un défaut, mais une partie intégrante du processus. La pièce « verte » initiale doit être conçue plus grande que les dimensions finales pour compenser ce changement.

L'importance d'une atmosphère contrôlée

Chauffer simplement un matériau à l'air libre serait destructeur. À haute température, la plupart des matériaux réagissent agressivement avec l'oxygène et d'autres gaz, entraînant des défauts et de mauvaises performances. La fonction la plus cruciale du four, outre le chauffage, est la gestion de son atmosphère interne.

Prévenir les réactions indésirables

L'objectif principal du contrôle atmosphérique est de prévenir les réactions chimiques indésirables telles que l'oxydation (rouille ou écaillement) et la décarburation (perte de teneur en carbone et de résistance dans les aciers). Un environnement contrôlé garantit que l'intégrité chimique du matériau est préservée.

Fours à atmosphère

Ces fours permettent une gestion précise de l'environnement gazeux. La chambre est purgée de l'air et remplie d'un mélange spécifique et contrôlé de gaz (comme l'azote, l'hydrogène ou l'argon) qui protège le matériau pendant le cycle de chauffage.

Fours à vide

Un four à vide adopte une approche différente en éliminant complètement l'atmosphère. L'air, l'humidité et d'autres gaz sont pompés hors d'une chambre scellée pour créer un vide. C'est le moyen ultime d'éviter la contamination et d'obtenir une finition propre, brillante et sans oxydation sur la pièce finale.

Comprendre les compromis et les considérations

Le choix entre les différentes technologies de frittage implique d'équilibrer la pureté, le coût et les exigences des matériaux. Chaque approche présente des avantages distincts et des exigences opérationnelles.

Frittage sous atmosphère contre frittage sous vide

Le frittage sous vide offre le plus haut niveau de pureté et est idéal pour les matériaux réactifs comme le titane ou les superalliages qui ne peuvent tolérer aucun contact atmosphérique. Cependant, les fours à atmosphère peuvent être plus rentables et sont parfaitement adaptés aux matériaux qui bénéficient ou sont inertes à des environnements gazeux spécifiques.

Efficacité énergétique et impact environnemental

Les fours à vide modernes comportent souvent une isolation avancée et une technologie de chauffage, ce qui contribue à minimiser la perte de chaleur et à réduire la consommation d'énergie. Leur conception scellée empêche également le rejet de gaz d'échappement, ce qui en fait une option plus propre sur le plan environnemental par rapport à certaines conceptions de fours à atmosphère.

Le besoin de précision et d'entretien

Les fours de frittage sont des instruments sophistiqués, pas de simples étuves. L'obtention de résultats cohérents et reproductibles dépend d'un contrôle précis de la température et d'une atmosphère stable. Un étalonnage et un entretien réguliers sont non négociables pour garantir que le four fonctionne de manière fiable et a une longue durée de vie.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de four est essentielle pour obtenir les propriétés matérielles souhaitées pour votre application spécifique.

- Si votre objectif principal est une pureté maximale et la prévention des défauts pour les métaux réactifs : Un four de frittage sous vide est le choix supérieur, car il élimine presque toutes les sources de contamination atmosphérique.

- Si votre objectif principal est le traitement des aciers ou des céramiques qui nécessitent un gaz protecteur spécifique : Un four à atmosphère fournit le contrôle nécessaire pour prévenir l'oxydation tout en étant une solution potentiellement plus rentable.

- Si votre objectif principal est la production à haut débit de matériaux moins sensibles : Un four continu horizontal ou tubulaire avec des commandes atmosphériques de base peut offrir le meilleur équilibre entre vitesse et qualité.

En fin de compte, comprendre la fonction du four est essentiel pour sélectionner le bon outil afin de transformer de manière fiable les matières premières en composants haute performance.

Tableau récapitulatif :

| Fonction | Détails clés |

|---|---|

| Chauffage | Applique une chaleur extrême (jusqu'à 2200 °C) en dessous du point de fusion pour fusionner les particules |

| Contrôle de l'atmosphère | Utilise des mélanges de gaz ou le vide pour prévenir l'oxydation et les défauts |

| Transformation des matériaux | Convertit les poudres en pièces denses et solides avec un rétrécissement prévisible |

| Applications | Métallurgie des poudres, céramique, dentisterie (ex. : couronnes en zircone) |

Prêt à améliorer votre traitement des matériaux grâce au frittage de précision ? Fort de recherches et développements exceptionnels et d'une fabrication en interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage peuvent offrir une résistance, une pureté et une efficacité supérieures pour vos applications spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents