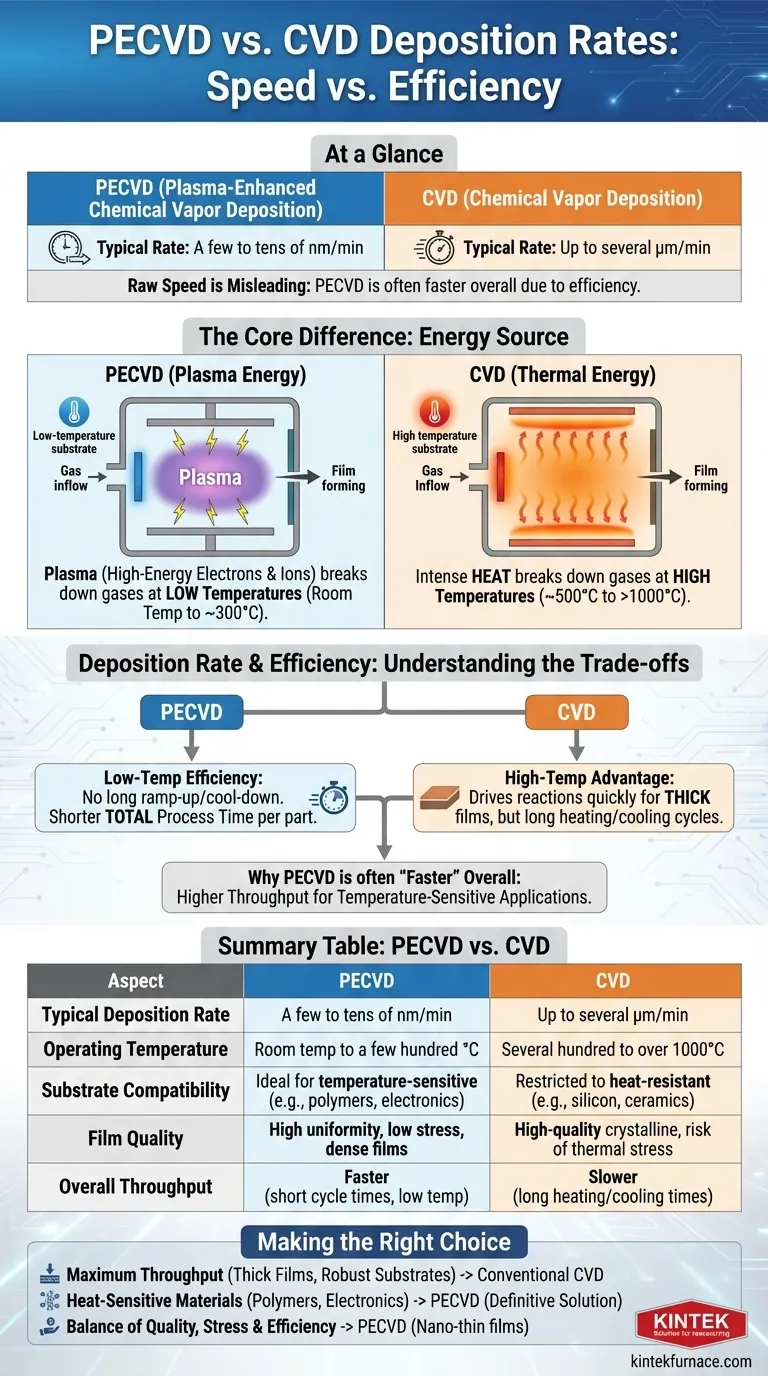

En un coup d'œil, le dépôt chimique en phase vapeur (CVD) conventionnel offre généralement une vitesse de dépôt maximale plus élevée, capable d'atteindre plusieurs micromètres par minute. En revanche, le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne généralement dans la gamme de quelques nanomètres à quelques dizaines de nanomètres par minute. Cependant, cette comparaison de vitesse simple est trompeuse ; la température de fonctionnement plus basse du PECVD en fait souvent un processus global plus efficace et plus rapide pour de nombreuses applications modernes.

Le choix entre le PECVD et le CVD ne dépend pas de celui qui est universellement « plus rapide ». Il s'agit d'un compromis fondamental entre l'utilisation de la chaleur élevée (CVD) et l'énergie du plasma (PECVD) pour créer un film, une décision qui a un impact profond sur la température, la qualité du film et la compatibilité du substrat.

La différence fondamentale : Énergie thermique contre énergie du plasma

Pour comprendre la différence de taux et de performance, vous devez d'abord comprendre le mécanisme que chaque processus utilise pour fournir l'énergie nécessaire au dépôt.

Comment fonctionne le CVD conventionnel

Le CVD conventionnel repose entièrement sur l'énergie thermique. Les gaz précurseurs sont introduits dans une chambre à haute température (souvent de plusieurs centaines à plus de 1000°C). Cette chaleur intense décompose les molécules de gaz, leur permettant de réagir et de se déposer sous forme de couche mince solide sur la surface du substrat.

Comment fonctionne le PECVD

Le PECVD contourne la nécessité d'une chaleur extrême en utilisant un champ électrique pour créer un plasma, un gaz ionisé contenant des électrons et des ions à haute énergie. Ce plasma fournit l'énergie d'activation nécessaire pour décomposer les gaz précurseurs à des températures beaucoup plus basses, de la température ambiante à quelques centaines de degrés Celsius.

Vitesse de dépôt : Plus que la simple vitesse

La vitesse de dépôt est une conséquence directe de la source d'énergie. Bien qu'une méthode puisse atteindre une vitesse de pointe plus élevée, l'autre est souvent plus pratique et plus efficace.

L'avantage haute température du CVD

Parce qu'il utilise une énergie thermique élevée, le CVD peut accélérer très rapidement les réactions chimiques, permettant des vitesses de dépôt très élevées. Cela le rend adapté aux applications où des films épais (plusieurs micromètres ou plus) sont nécessaires et où le substrat peut tolérer les températures extrêmes.

L'efficacité à basse température du PECVD

La vitesse du PECVD est limitée par la densité du plasma et le débit de gaz, mais son véritable avantage réside dans son efficacité. En fonctionnant à basse température, il élimine les longs temps de montée en température et de refroidissement requis pour les fours CVD à haute température. Cela réduit considérablement le temps de processus total par tranche ou par pièce.

Pourquoi le PECVD est souvent considéré comme « plus rapide »

Lorsque les sources affirment que le PECVD est plus rapide, elles font généralement référence au rendement global. Pour les matériaux sensibles à la température comme l'électronique ou les polymères, le CVD n'est pas une option. Comparé à d'autres méthodes à basse température, ou lorsque l'on tient compte du temps de cycle total, le PECVD offre souvent une voie plus rapide et plus rentable vers un produit fini.

Comprendre les compromis

Le choix entre CVD et PECVD implique d'équilibrer plusieurs facteurs critiques au-delà de la simple vitesse de dépôt.

Qualité du film et contrainte

La basse température de traitement du PECVD réduit considérablement la contrainte thermique sur le film et le substrat. Il en résulte des films présentant une excellente uniformité, une densité élevée et moins de trous d'épingle, ce qui est essentiel pour les couches électroniques et optiques à l'échelle nanométrique.

Le CVD à haute température peut également produire des films cristallins de très haute qualité, mais il risque d'introduire une contrainte thermique, des défauts ou une inadéquation de réseau, en particulier lors du dépôt sur un matériau présentant un coefficient de dilatation thermique différent.

Compatibilité des substrats

C'est souvent le facteur décisif. Le PECVD est idéal pour déposer des films sur des substrats sensibles à la température qui seraient endommagés ou détruits par les températures du CVD conventionnel. Cela inclut les polymères, les plastiques et les dispositifs électroniques complexes dotés de circuits existants.

Le CVD est limité aux matériaux capables de résister à la chaleur élevée, tels que les plaquettes de silicium, les céramiques et certains métaux.

Coût et complexité

Le CVD conventionnel peut être coûteux en raison de sa forte consommation d'énergie et de ses précurseurs coûteux. Les longs temps de cycle pour le chauffage et le refroidissement limitent également son efficacité opérationnelle.

Le PECVD peut être plus rentable en raison de ses temps de cycle globaux plus rapides et de sa capacité à utiliser des matériaux précurseurs moins chers. Cela le rend très adapté à la fabrication à grande échelle où le débit est essentiel.

Propriétés et limites du film

Le PECVD est hautement adaptable, permettant la création de films dotés de propriétés spécifiques telles que l'hydrophobie ou la protection UV. Cependant, ces films déposés par plasma peuvent être plus tendres et présenter une résistance à l'usure inférieure à celle de certains revêtements durs produits par d'autres méthodes.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode de dépôt nécessite de faire correspondre les capacités du processus à vos objectifs techniques et commerciaux spécifiques.

- Si votre objectif principal est le débit maximal pour les films épais sur des substrats robustes : Le CVD conventionnel peut être le bon choix pour sa vitesse de dépôt brute élevée, à condition que le matériau puisse supporter la chaleur.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur tels que les polymères ou l'électronique : Le PECVD est la solution définitive et souvent la seule viable en raison de son processus à basse température.

- Si votre objectif principal est un équilibre entre la qualité du film, le contrôle des contraintes et l'efficacité globale : Le PECVD fournit souvent la solution la plus efficace, en particulier pour la création de films nanométriques haute performance dans un environnement de production.

En fin de compte, la meilleure méthode est celle qui s'aligne sur vos contraintes matérielles, vos exigences de qualité de film et vos objectifs de production.

Tableau récapitulatif :

| Aspect | PECVD | CVD |

|---|---|---|

| Vitesse de dépôt typique | Quelques à quelques dizaines de nm/min | Jusqu'à plusieurs μm/min |

| Température de fonctionnement | Température ambiante à quelques centaines de °C | Plusieurs centaines à plus de 1000°C |

| Compatibilité du substrat | Idéal pour les matériaux sensibles à la température (ex. : polymères, électronique) | Restreint aux matériaux résistants à la chaleur (ex. : silicium, céramique) |

| Qualité du film | Uniformité élevée, faible contrainte, films denses | Films cristallins de haute qualité, risque de contrainte thermique |

| Rendement global | Plus rapide grâce à la basse température et aux temps de cycle courts | Plus lent en raison des longs temps de chauffage/refroidissement |

Vous avez du mal à choisir la bonne méthode de dépôt pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées, y compris nos systèmes CVD/PECVD, conçus pour fournir un dépôt de couches minces précis et efficace. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales spécifiques—que vous ayez besoin d'un débit élevé, d'un traitement à basse température ou d'une qualité de film supérieure. Ne laissez pas les limitations du processus vous freiner—contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température