Le principal avantage du traitement d'un métal en fusion directement dans son creuset est la consolidation du processus. En effectuant des tâches comme l'alliage, le dégazage ou l'inoculation dans le même récipient utilisé pour la fusion, vous éliminez le besoin d'une station de traitement séparée, ce qui simplifie l'ensemble de l'opération, réduit la manipulation et conserve l'énergie.

Traiter le métal directement dans le creuset est un choix stratégique pour minimiser les variables du processus. Cela va au-delà de la simple commodité pour offrir des gains tangibles en efficacité, en coût et en consistance du matériau en réduisant le nombre d'étapes entre la fusion et la coulée.

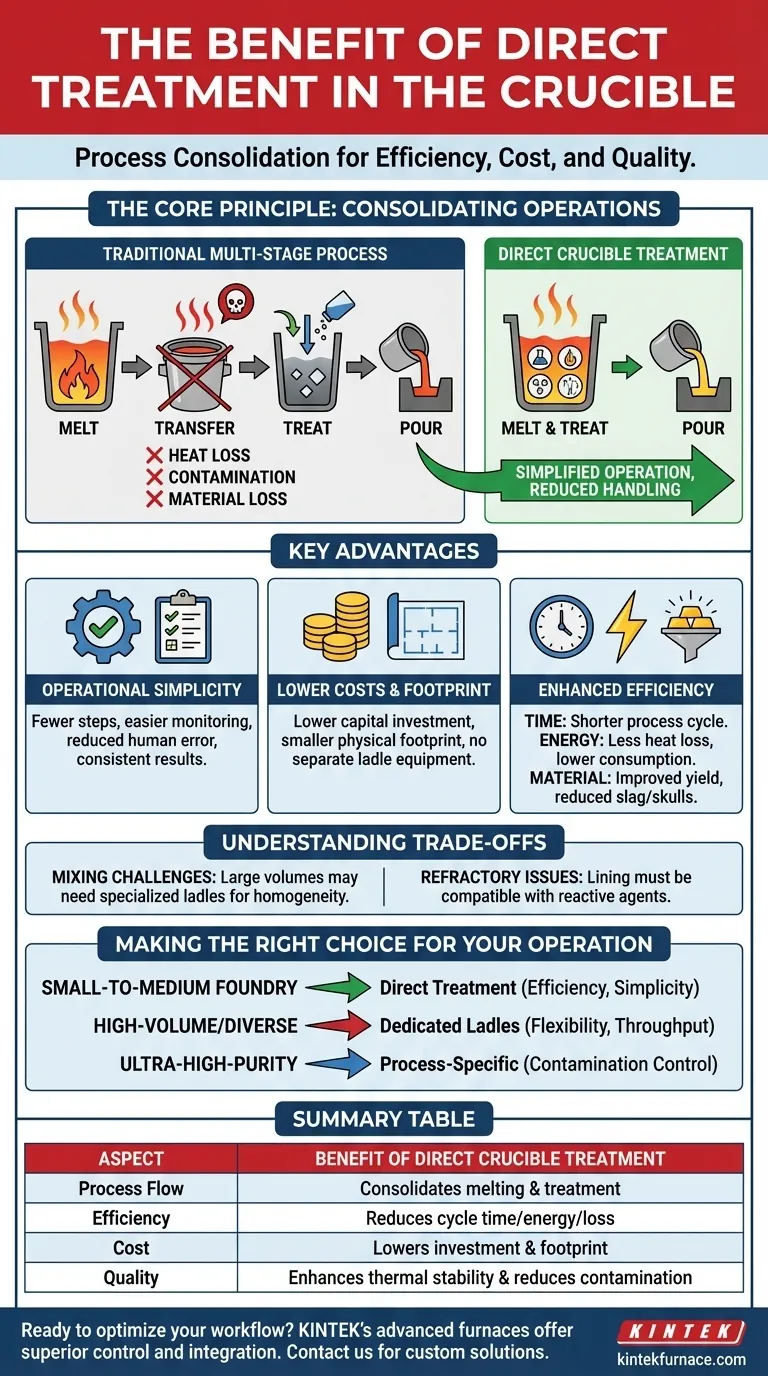

Le principe fondamental : Consolider les opérations

Le traitement direct en creuset modifie fondamentalement le flux de travail dans une fonderie ou un laboratoire. Au lieu d'un processus en plusieurs étapes (fusion -> transfert -> traitement -> coulée), il devient une séquence plus intégrée.

Éliminer l'étape de transfert

Le changement le plus significatif est la suppression de l'étape de transfert, où le métal en fusion est versé du four ou du creuset dans une poche de traitement séparée. Ce seul changement a de nombreux effets en aval.

En traitant la fusion sur place, vous évitez la complexité logistique et le temps nécessaire pour déplacer de grandes quantités de métal liquide à haute température à travers une installation.

Maintenir la stabilité thermique

Le transfert de métal en fusion entraîne inévitablement une perte de chaleur. Pour compenser, le métal doit souvent être surchauffé (en utilisant plus d'énergie) ou la poche de transfert doit être préchauffée (également en utilisant de l'énergie).

Le traitement direct dans le creuset minimise cette chute de température, ce qui conduit à un processus plus stable et prévisible avec une consommation d'énergie globale plus faible.

Réduction de la contamination et des pertes de matière

Chaque fois que vous versez du métal en fusion, vous introduisez des turbulences. Ces turbulences peuvent augmenter l'absorption de gaz de l'atmosphère et créer plus de scories ou de laitier.

De plus, une petite quantité de métal (appelée "crâne") se solidifie souvent et reste dans le récipient de transfert. Le traitement direct minimise ces sources de contamination et de perte de matière.

Avantages clés du traitement direct en creuset

Le principe de consolidation se traduit par plusieurs avantages opérationnels et financiers distincts.

Simplicité opérationnelle

Moins d'étapes signifient un processus plus simple, plus facile à gérer, à surveiller et à contrôler. Cela réduit le risque d'erreur humaine lors du transfert et de la manipulation.

Ce flux de travail rationalisé simplifie la formation des opérateurs et peut conduire à des résultats plus cohérents et reproductibles d'un lot à l'autre.

Coûts d'équipement et encombrement réduits

En éliminant le besoin de poches de traitement séparées et d'équipements de manutention associés (comme des grues spécialisées ou des chariots de transport), l'investissement initial est plus faible.

Cela réduit également l'empreinte physique globale requise pour l'opération de fusion, un facteur critique dans la conception et l'optimisation des installations.

Efficacité accrue

Les gains d'efficacité sont réalisés dans trois domaines clés :

- Temps : Le cycle de processus est plus court sans l'étape de transfert.

- Énergie : Moins de chaleur est perdue, donc moins d'énergie est nécessaire pour maintenir la température cible.

- Matériau : La réduction de la formation de scories et l'élimination des crânes dans les poches de transfert améliorent le rendement global de vos matières premières.

Comprendre les compromis

Bien qu'avantageux, le traitement direct en creuset n'est pas universellement supérieur. Certaines limitations doivent être prises en compte.

Mélange et homogénéité

Pour de très grands volumes de fusion ou pour des ajouts d'alliages qui nécessitent une agitation vigoureuse, une poche de traitement spécialement conçue peut offrir un mélange plus efficace et homogène. Atteindre le même niveau de mélange dans un creuset de fusion standard peut être difficile.

Compatibilité des réfractaires

Le revêtement réfractaire du creuset doit être compatible à la fois avec le processus de fusion et avec tous les agents réactifs utilisés pour le traitement. Dans certains cas, un agent de traitement peut attaquer agressivement le revêtement du creuset, ce qui rend une poche séparée, potentiellement à revêtement jetable, un meilleur choix.

Flexibilité du processus

Si une seule grande fusion doit être divisée en plusieurs petits lots avec des traitements différents, une approche multi-poches est nécessaire. Le traitement direct en creuset vous enferme dans un protocole de traitement unique pour l'ensemble du lot.

Faire le bon choix pour votre opération

La décision d'utiliser le traitement direct en creuset dépend entièrement de vos objectifs de production, de votre échelle et des alliages spécifiques avec lesquels vous travaillez.

- Si votre objectif principal est l'efficacité du processus dans une fonderie de petite à moyenne taille : Le traitement direct est souvent le choix idéal pour sa simplicité, son rapport coût-efficacité et ses économies d'énergie.

- Si votre objectif principal est une production diversifiée à grand volume : L'utilisation de poches de traitement dédiées peut offrir la flexibilité et le débit nécessaires pour gérer simultanément plusieurs spécifications d'alliages.

- Si votre objectif principal est les alliages ultra-purs ou spéciaux : Le choix dépend de la méthode qui offre un contrôle supérieur de la contamination atmosphérique et des interactions réfractaires pour votre processus spécifique.

En fin de compte, choisir de traiter votre fusion directement dans le creuset est un moyen puissant de rationaliser votre flux de travail et de réduire la complexité opérationnelle.

Tableau récapitulatif :

| Aspect | Avantage du traitement direct en creuset |

|---|---|

| Flux de processus | Consolide la fusion et le traitement en une seule étape |

| Efficacité | Réduit le temps de cycle, la consommation d'énergie et les pertes de matière |

| Coût | Réduit l'investissement en équipement et l'empreinte opérationnelle |

| Qualité | Améliore la stabilité thermique et réduit la contamination |

Prêt à optimiser votre processus de fusion et de traitement des métaux ? Les fours avancés à haute température de KINTEK, y compris nos fours à moufle et à creuset, sont conçus pour un contrôle thermique supérieur et une intégration de processus. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences opérationnelles uniques, que vous soyez dans une fonderie ou un laboratoire de recherche. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et votre rendement matière !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision