À la base, un élément chauffant est une résistance spécialement conçue. Il fonctionne en convertissant intentionnellement l'énergie électrique en énergie thermique grâce à un principe connu sous le nom d'effet Joule. Lorsqu'un courant électrique traverse un matériau présentant une résistance élevée, les électrons peinent à passer, provoquant une friction au niveau atomique qui se manifeste sous forme de chaleur. Cela permet une génération de chaleur précise et contrôlable, transformant l'électricité en une forme de feu moderne et gérable.

Un élément chauffant est simplement un matériau qui est un mauvais conducteur d'électricité. En forçant le courant à travers ce chemin à haute résistance, l'énergie électrique est transformée directement en énergie thermique, fournissant une source de chaleur propre et contrôlable pour d'innombrables applications.

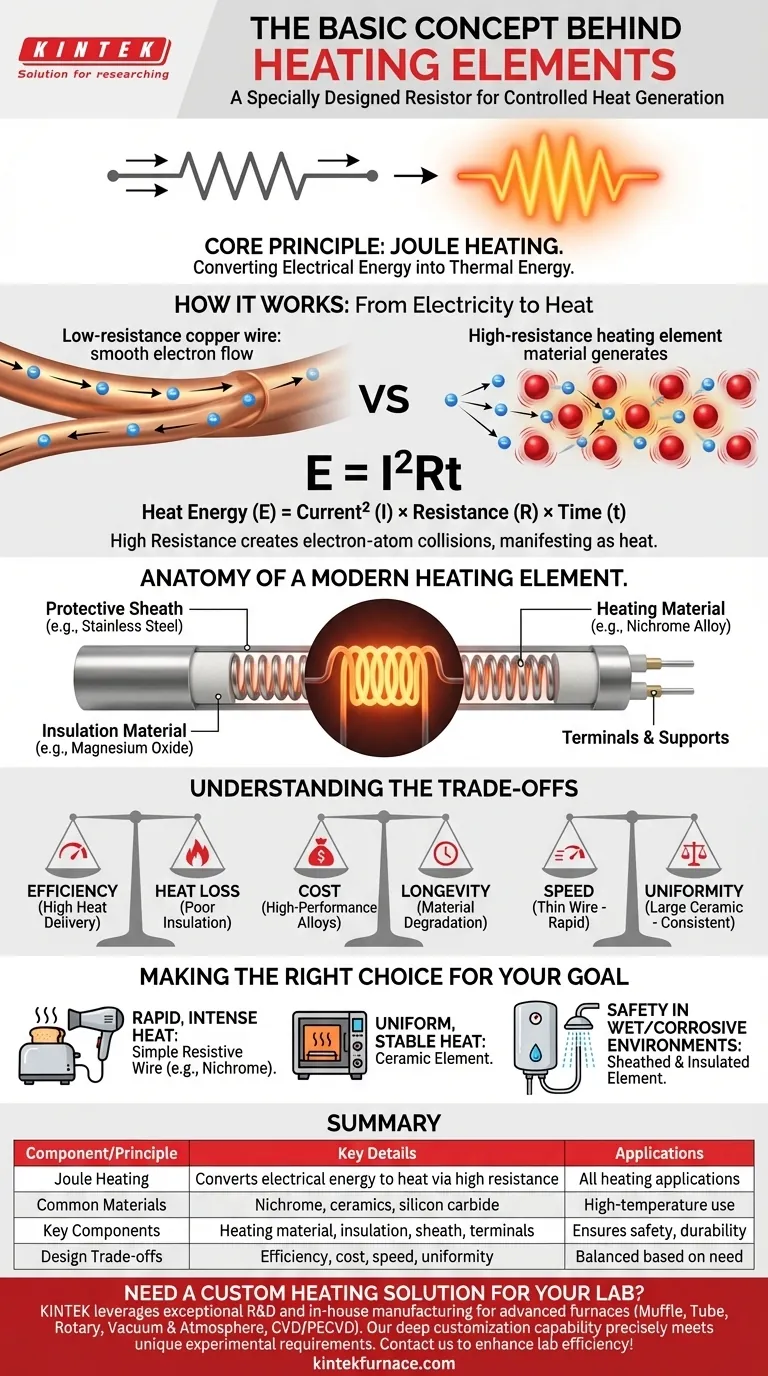

Le principe fondamental : l'effet Joule

La fonction de chaque élément chauffant électrique est régie par une loi fondamentale de la physique. Comprendre ce principe est essentiel pour comprendre pourquoi ces composants sont si efficaces.

De l'électricité à la chaleur

Lorsque l'électricité circule dans un conducteur, les électrons se déplacent à travers le matériau. Dans un matériau présentant une résistance élevée, ces électrons entrent constamment en collision avec les atomes du matériau.

Chaque collision transfère de l'énergie cinétique de l'électron à l'atome, provoquant une vibration plus intense de l'atome. Cette vibration atomique accrue est ce que nous percevons comme de la chaleur.

La formule de la chaleur

Cette relation est quantifiée par la formule E = I²Rt.

En termes simples, cela signifie que l'énergie thermique (E) générée est le produit du courant électrique (I) au carré, de la résistance (R) du matériau et du temps (t) pendant lequel le courant circule. Augmenter la résistance ou le courant augmente considérablement la production de chaleur.

Pourquoi pas n'importe quel fil ?

Un fil de cuivre standard est conçu pour avoir une très faible résistance afin de conduire l'électricité efficacement avec une perte de chaleur minimale.

Un élément chauffant fait exactement le contraire. Il utilise des matériaux dotés d'une résistance élevée intrinsèque spécifiquement pour maximiser la production de chaleur, transformant une inefficacité électrique en une caractéristique utile.

Anatomie d'un élément chauffant moderne

Bien que le principe soit simple, un élément chauffant pratique est un système conçu avec plusieurs composants clés destinés à assurer la sécurité, la durabilité et la performance.

Le matériau chauffant

C'est le cœur de l'élément. Les matériaux sont choisis pour leur capacité à résister au courant et à supporter des températures élevées. Les exemples courants comprennent les alliages métalliques comme le Nichrome (un alliage de nickel et de chrome) ou les matériaux non métalliques comme les céramiques et le carbure de silicium.

Le matériau isolant

Le matériau résistif est souvent encapsulé dans un isolant électrique haute température, tel que la poudre d'oxyde de magnésium ou des billes de céramique. Cela empêche la bobine sous tension d'entrer en court-circuit contre sa propre gaine de protection et aide à diriger la chaleur vers l'extérieur.

La gaine de protection

Un tube métallique, ou gaine, généralement en acier inoxydable ou dans un autre alliage résistant à la corrosion, entoure les composants centraux. Cette gaine protège l'élément de l'humidité, des dommages physiques et de la corrosion chimique, le rendant sûr pour une utilisation dans des appareils tels que les chauffe-eau et les fours.

Bornes et supports

Les bornes fournissent un point sûr et sécurisé pour connecter l'élément à la source d'alimentation. Les supports et les fixations internes garantissent que le fil résistif reste stable et ne se déforme ni ne se casse sous la contrainte des cycles répétés de chauffage et de refroidissement.

Comprendre les compromis

La sélection ou la conception d'un élément chauffant implique de trouver un équilibre entre des priorités concurrentes. Il n'existe pas de matériau ou de conception unique « idéal » ; le choix optimal dépend entièrement de l'application.

Efficacité contre perte de chaleur

La conversion de l'électricité en chaleur au niveau de l'élément lui-même est presque efficace à 100 %. Cependant, l'efficacité pratique de l'appareil dépend de la manière dont cette chaleur est transmise à sa cible. Une mauvaise isolation ou conception peut entraîner une perte de chaleur importante vers l'environnement, gaspillant de l'énergie.

Coût contre longévité

Les alliages haute performance qui résistent à l'oxydation à des températures extrêmes sont plus coûteux. Les matériaux moins chers peuvent bien fonctionner initialement, mais peuvent se dégrader rapidement, devenir cassants et tomber en panne, surtout lorsqu'ils sont exposés à l'air à chaud. La longévité est une fonction directe de la qualité des matériaux.

Vitesse contre uniformité

Un élément à fil fin, comme celui d'un grille-pain, chauffe presque instantanément, fournissant une chaleur rapide et intense. Un élément en céramique plus grand, trouvé dans certains radiateurs, met plus de temps à chauffer mais rayonne la chaleur de manière plus uniforme et constante sur une plus grande surface.

Faire le bon choix pour votre objectif

La conception d'un élément chauffant est dictée par son utilisation prévue. En comprenant les exigences fondamentales de votre tâche, vous pouvez reconnaître pourquoi un type d'élément spécifique est utilisé.

- Si votre objectif principal est une chaleur rapide et intense : Un élément à fil résistif simple, comme les bobines en Nichrome d'un sèche-cheveux ou d'un grille-pain, est la solution la plus directe et la plus efficace.

- Si votre objectif principal est une chaleur uniforme et stable : Un élément en céramique, qui chauffe uniformément et rayonne de manière constante, est supérieur pour des applications telles que les fours de potier ou les radiateurs haut de gamme.

- Si votre objectif principal est la sécurité dans un environnement humide ou corrosif : Un élément gainé avec une isolation robuste, comme ceux des douches électriques ou des chauffe-eau, est essentiel pour protéger les composants électriques et assurer un fonctionnement sûr.

En fin de compte, l'élément chauffant est un exemple parfait de la façon dont un principe physique fondamental est transformé en une technologie moderne fiable et indispensable.

Tableau récapitulatif :

| Composant/Principe | Détails clés |

|---|---|

| Principe de base | L'effet Joule convertit l'énergie électrique en chaleur via une résistance élevée. |

| Matériaux courants | Alliages de Nichrome, céramiques, carbure de silicium pour utilisation à haute température. |

| Composants clés | Matériau chauffant, isolation (ex. oxyde de magnésium), gaine de protection, bornes. |

| Compromis de conception | Efficacité contre perte de chaleur, coût contre longévité, vitesse contre uniformité. |

| Applications | Chaleur rapide (grille-pain), chaleur uniforme (fours de potier), utilisation sûre en milieu humide (chauffe-eau). |

Besoin d'une solution de chauffage personnalisée pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la performance de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique

- Quelle est la fonction d'un four à moufle haute température dans la préparation du HZSM-5 ? Maîtriser l'activation catalytique

- Pourquoi un four à moufle haute température est-il utilisé pour le préchauffage de la poudre Ni-BN ? Atteindre une densité de revêtement sans défaut.

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?