À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus de création de couches minces de haute qualité sur une surface. Il se distingue des autres méthodes car il utilise un gaz énergisé, ou plasma, pour déclencher les réactions chimiques nécessaires au dépôt. Cette différence fondamentale permet au PECVD de fonctionner à des températures bien plus basses que le dépôt chimique en phase vapeur (CVD) traditionnel, ce qui le rend exceptionnellement polyvalent et indispensable dans la fabrication moderne.

L'avantage central du PECVD est qu'il découple l'énergie de réaction de la température du substrat. En utilisant le plasma pour décomposer les gaz précurseurs au lieu d'une chaleur élevée, il permet le revêtement de matériaux sensibles à la température qui seraient autrement endommagés ou détruits par les processus de dépôt conventionnels.

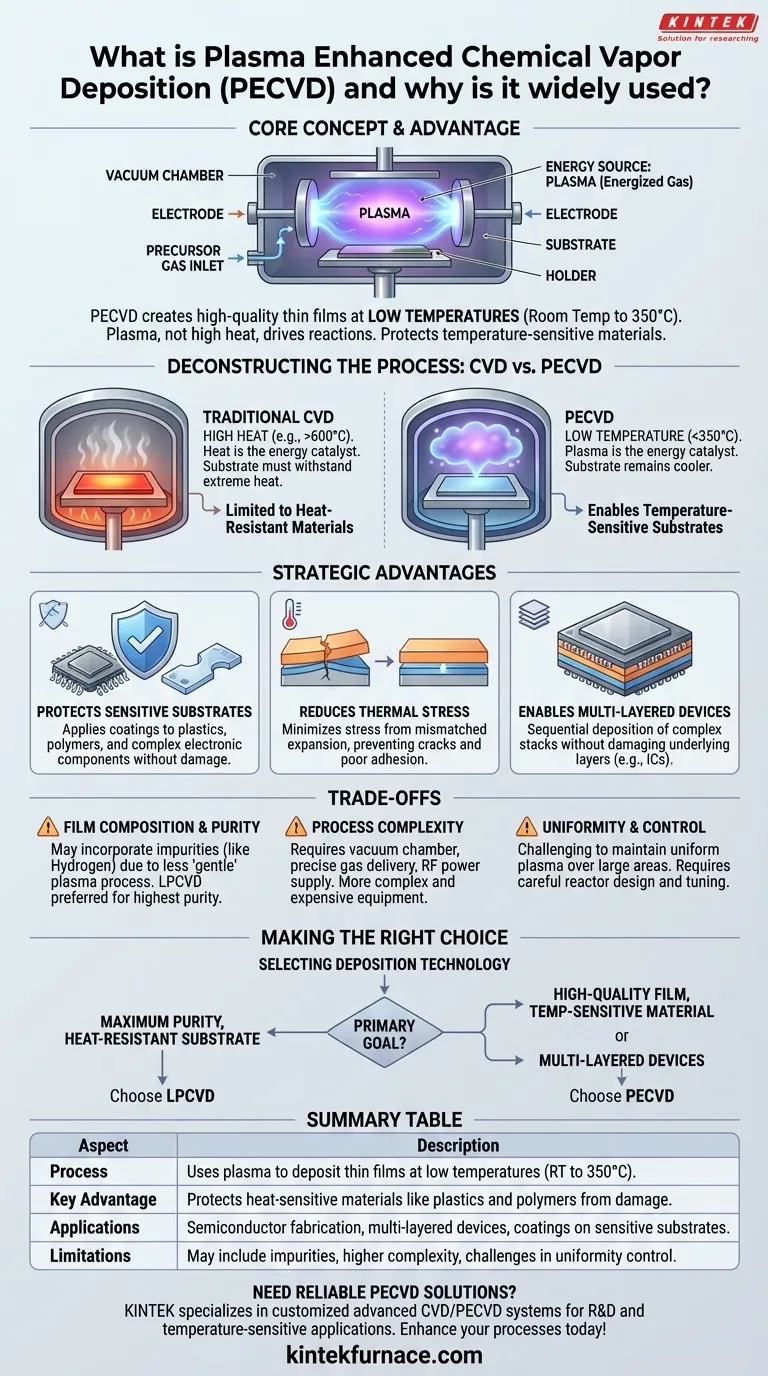

Déconstruction du processus PECVD

Pour comprendre pourquoi le PECVD est si largement utilisé, nous devons d'abord le comparer à son prédécesseur, le dépôt chimique en phase vapeur (CVD) traditionnel. La principale différence réside dans la manière dont chaque processus fournit l'énergie nécessaire.

Le problème du CVD traditionnel

Le CVD standard fonctionne comme un four à haute température. Il chauffe un substrat (l'objet à revêtir) à des températures très élevées, souvent supérieures à 600 °C. Des gaz précurseurs sont ensuite introduits, et la chaleur intense les décompose, les faisant réagir et déposer un film solide sur le substrat chaud. Ce processus est efficace mais présente une limitation importante : il ne peut être utilisé que sur des matériaux capables de supporter une chaleur extrême.

Le rôle du plasma

Le PECVD résout ce problème en introduisant une nouvelle source d'énergie : le plasma. Le plasma est souvent appelé le quatrième état de la matière et est créé en appliquant de l'énergie (généralement un champ de radiofréquence) à un gaz à basse pression. Ce processus arrache les électrons des molécules de gaz, créant un mélange hautement énergisé d'ions, d'électrons et de particules neutres.

Le plasma comme catalyseur d'énergie

Dans une chambre PECVD, ce plasma fournit l'énergie nécessaire pour décomposer les molécules de gaz précurseurs. Les collisions énergétiques au sein du plasma sont suffisantes pour initier les réactions chimiques qui conduisent au dépôt du film. Parce que le plasma — et non la chaleur — effectue le gros du travail, le substrat lui-même peut rester à une température beaucoup plus basse, généralement entre la température ambiante et 350 °C.

L'avantage stratégique du traitement à basse température

La capacité de déposer des films à basse température n'est pas seulement une amélioration mineure ; c'est une capacité transformatrice qui ouvre de nouvelles possibilités en science des matériaux et en fabrication de dispositifs.

Protection des substrats sensibles

De nombreux matériaux et dispositifs avancés ne peuvent pas tolérer les températures élevées du CVD traditionnel. Cela inclut les plastiques, les polymères et les composants électroniques complexes qui ont déjà subi des étapes de fabrication précédentes. Le PECVD permet d'appliquer des revêtements durables et fonctionnels sur ces surfaces sensibles à la chaleur sans causer de dommages.

Réduction des contraintes thermiques

Lorsque les matériaux sont chauffés et refroidis, ils se dilatent et se contractent. Si une couche mince et le substrat sous-jacent se dilatent à des taux différents, d'immenses contraintes peuvent s'accumuler, entraînant des fissures, une mauvaise adhérence ou une défaillance complète du film. La nature à basse température du PECVD minimise cette contrainte thermique, ce qui se traduit par des interfaces plus robustes et fiables entre le film et le substrat.

Permettre des dispositifs multicouches

Les puces semi-conductrices modernes sont incroyablement complexes, construites à partir de dizaines de couches superposées de différents matériaux. Si le dépôt d'une nouvelle couche nécessitait des températures élevées, cela pourrait endommager ou altérer les propriétés des couches déjà en place. Le PECVD permet le dépôt séquentiel de couches de haute qualité, rendant possible la fabrication de circuits intégrés et d'autres dispositifs complexes.

Comprendre les compromis du PECVD

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre une décision éclairée.

Composition et pureté du film

L'environnement de plasma à haute énergie est moins "doux" qu'un processus purement thermique. En conséquence, les gaz précurseurs peuvent ne pas se décomposer aussi proprement, ce qui entraîne parfois l'incorporation d'impuretés (comme l'hydrogène) dans le film final. Pour les applications exigeant la pureté la plus absolue, un processus thermique à haute température comme le CVD à basse pression (LPCVD) peut toujours être supérieur.

Complexité du processus

Un système PECVD implique une chambre à vide, des systèmes de livraison de gaz précis et une alimentation électrique à radiofréquence pour générer le plasma. Cela rend l'équipement et le contrôle du processus plus complexes et souvent plus coûteux que les méthodes de dépôt plus simples.

Uniformité et contrôle

Bien que le PECVD puisse obtenir d'excellents résultats, contrôler l'uniformité du plasma sur une très grande surface peut être difficile. Cela peut affecter la cohérence de l'épaisseur et des propriétés du film, nécessitant une conception soignée du réacteur et un réglage du processus.

Faire le bon choix pour votre objectif

Le choix d'une technologie de dépôt dépend entièrement de l'équilibre entre les exigences de votre matériau, de votre substrat et de vos objectifs de performance.

- Si votre objectif principal est une pureté maximale du film sur un substrat résistant à la chaleur : Un processus thermique traditionnel comme le LPCVD peut fournir un film plus dense et plus pur.

- Si votre objectif principal est de déposer un film de haute qualité sur un matériau sensible à la température : Le PECVD est le choix définitif et souvent le seul viable.

- Si votre objectif principal est de construire des dispositifs multicouches complexes : La nature à basse température du PECVD est essentielle pour préserver l'intégrité des couches sous-jacentes.

En fin de compte, la maîtrise du PECVD réside dans sa capacité à fournir des revêtements de haute qualité sans les dommages collatéraux destructeurs de la chaleur élevée.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Utilise le plasma pour déposer des couches minces à basses températures (température ambiante à 350°C). |

| Avantage clé | Protège les matériaux sensibles à la chaleur comme les plastiques et les polymères des dommages. |

| Applications | Fabrication de semi-conducteurs, dispositifs multicouches et revêtements sur substrats sensibles. |

| Limitations | Peut inclure des impuretés, une complexité plus élevée et des défis de contrôle de l'uniformité. |

Besoin de solutions PECVD fiables pour votre laboratoire ? KINTEK est spécialisé dans les systèmes CVD/PECVD avancés avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Notre expertise en R&D et notre fabrication interne garantissent des solutions hautes performances et sur mesure pour les applications sensibles à la température. Contactez-nous dès aujourd'hui pour améliorer vos processus de dépôt !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication