À la base, le dépôt chimique en phase vapeur à basse température (LTCVD) est un processus basé sur le vide utilisé pour créer des films minces extrêmement denses et performants sur un substrat. Il fonctionne en introduisant un produit chimique vaporisé, connu sous le nom de précurseur, qui réagit ensuite et se solidifie à la surface du substrat, construisant un revêtement protecteur molécule par molécule. La clé est que cela se produit à des températures suffisamment basses pour éviter d'endommager les composants sensibles tels que l'électronique ou les plastiques.

Le défi central de la fabrication moderne est d'appliquer des revêtements haute performance sur des matériaux sensibles à la température. Le LTCVD résout ce problème en remplaçant la chaleur brute par des réactions chimiques contrôlées, permettant la création de films durables et ultra-minces sur des produits délicats.

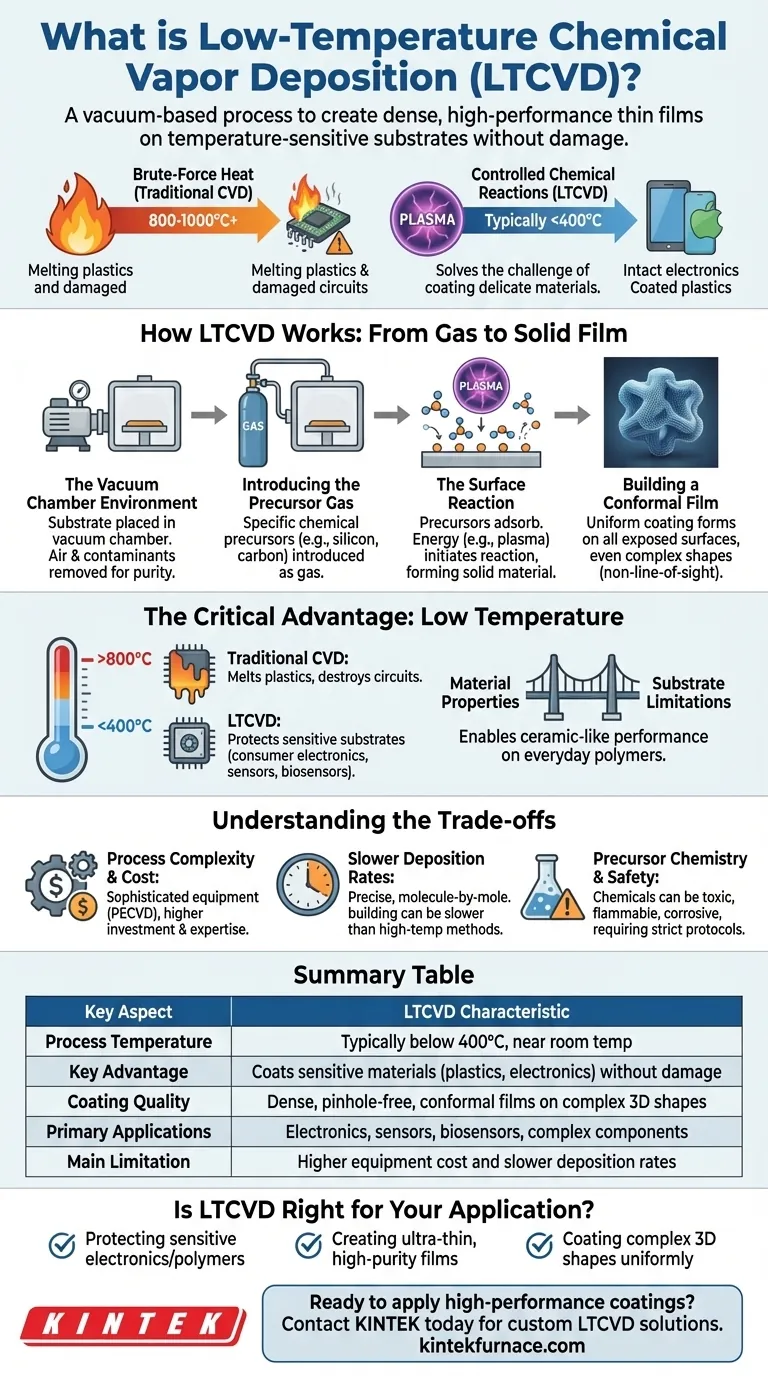

Comment fonctionne le LTCVD : du gaz au film solide

Pour comprendre la valeur du LTCVD, vous devez d'abord saisir son mécanisme fondamental. L'ensemble du processus se déroule dans une chambre à vide hautement contrôlée, ce qui est essentiel pour la pureté et la stabilité du processus.

L'environnement de la chambre à vide

Premièrement, un substrat — l'objet à revêtir — est placé à l'intérieur d'une chambre à vide. Tout l'air et les contaminants sont pompés. Cela garantit que les seuls produits chimiques présents sont ceux que nous introduisons délibérément, empêchant les réactions indésirables et assurant un film final pur.

Introduction du gaz précurseur

Ensuite, un ou plusieurs précurseurs chimiques sont introduits dans la chambre sous forme de gaz. Ces précurseurs sont des molécules spécifiquement choisies qui contiennent les atomes nécessaires au film souhaité (par exemple, silicium, carbone, azote).

La réaction de surface

C'est le cœur du processus. Les molécules de gaz précurseur s'adsorbent sur la surface du substrat. Au lieu d'utiliser une chaleur élevée pour les décomposer, le LTCVD utilise d'autres sources d'énergie, telles qu'un plasma, pour initier une réaction chimique. Cette énergie provoque la décomposition ou la réaction des précurseurs directement à la surface, laissant derrière elle un matériau solide et créant des sous-produits gazeux qui sont pompés. loin.

Construction d'un film conforme, molécule par molécule

Étant donné que le processus est piloté par un gaz qui remplit toute la chambre, le revêtement se forme uniformément sur toutes les surfaces exposées. Ce dépôt non-ligne-de-vue est un avantage majeur, car il recouvre parfaitement les formes 3D complexes, les cavités internes et les géométries complexes où les méthodes de pulvérisation ou autres méthodes en ligne de vue échoueraient. Le résultat est un film extrêmement dense et sans trou d'épingle.

L'avantage critique : « Basse température » expliqué

Le terme « basse température » est relatif, mais son impact est absolu. C'est le facteur le plus important qui élargit les applications des revêtements haute performance.

Protection des substrats sensibles

Les processus CVD traditionnels peuvent nécessiter des températures dépassant 800-1000°C, ce qui ferait fondre les plastiques et détruirait les circuits intégrés. Le LTCVD fonctionne à des températures beaucoup plus basses, souvent inférieures à 400°C et parfois proches de la température ambiante.

Cela permet le dépôt de revêtements céramiques robustes ou de type diamant sur des produits entièrement assemblés, y compris les appareils électroniques grand public, les capteurs automobiles et même les biocapteurs, sans endommager les composants délicats à l'intérieur.

Permettre la haute performance sur des matériaux courants

Le LTCVD comble le fossé entre les propriétés des matériaux et les limites du substrat. Il permet de conférer à un boîtier de smartphone en plastique la dureté d'une céramique ou de protéger un capteur CVC sensible de la corrosion avec une couche inerte et ultra-mince.

Cela ouvre un vaste éventail de possibilités de conception, combinant le faible coût et le poids léger des polymères avec la durabilité et la performance des matériaux avancés.

Comprendre les compromis

Comme tout processus de fabrication avancé, le LTCVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Complexité du processus et coût de l'équipement

Les systèmes CVD, en particulier ceux utilisant l'amélioration par plasma (PECVD), sont des machines sophistiquées et coûteuses. Ils nécessitent un investissement en capital important et une expertise pour fonctionner et être entretenus par rapport aux méthodes de revêtement plus simples comme la peinture ou le trempage.

Taux de dépôt plus lents

Construire un film molécule par molécule est précis, mais cela peut être lent. Abaisser la température réduit souvent la vitesse de réaction, ce qui peut entraîner des temps de cycle plus longs et un débit de fabrication inférieur par rapport aux alternatives à haute température.

Chimie des précurseurs et sécurité

Le choix des produits chimiques précurseurs est essentiel pour les propriétés finales du film et n'est pas illimité. Ces produits chimiques peuvent être toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité et des procédures de manipulation stricts.

Le LTCVD convient-il à votre application ?

Le choix d'une technologie de revêtement dépend entièrement de votre objectif spécifique, en équilibrant les exigences de performance avec les contraintes matérielles et le coût.

- Si votre objectif principal est de protéger l'électronique ou les polymères sensibles : Le LTCVD est une solution idéale pour créer une barrière environnementale robuste sans provoquer de dommages thermiques au produit sous-jacent.

- Si votre objectif principal est de créer des films ultra-minces et de haute pureté pour les semi-conducteurs : La précision au niveau atomique du LTCVD est une technologie fondamentale pour construire les structures multicouches complexes trouvées dans les microcircuits.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : La nature non-ligne-de-vue du LTCVD garantit un film parfaitement conforme sur des géométries complexes où aucune autre méthode ne peut réussir.

En fin de compte, le dépôt chimique en phase vapeur à basse température vous permet d'appliquer les propriétés matérielles idéales à pratiquement n'importe quel produit, quelle que soit sa sensibilité thermique.

Tableau récapitulatif :

| Aspect clé | Caractéristique LTCVD |

|---|---|

| Température du processus | Généralement inférieure à 400°C, parfois proche de la température ambiante |

| Avantage principal | Revêtement des matériaux sensibles (plastiques, électronique) sans dommage |

| Qualité du revêtement | Films denses, sans trous d'épingle, conformes sur des formes 3D complexes |

| Applications principales | Électronique, capteurs, biocapteurs, composants complexes |

| Principale limitation | Coût d'équipement plus élevé et vitesses de dépôt plus lentes |

Prêt à appliquer des revêtements haute performance à vos produits sensibles à la température ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de nos capacités de fabrication internes pour fournir des solutions LTCVD avancées adaptées à vos besoins uniques. Notre gamme de produits, y compris les fours à vide et à atmosphère spécialisés et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production.

Que vous travailliez avec des composants électroniques délicats, des composants 3D complexes ou des conceptions de polymères innovantes, nous pouvons vous aider à obtenir le revêtement protecteur parfait sans compromettre l'intégrité de votre substrat.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions LTCVD peuvent améliorer les performances et la durabilité de vos produits.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux