À la base, le dépôt chimique en phase vapeur assisté par plasma à couplage inductif (ICP-CVD) est une méthode spécialisée à basse température pour créer des films minces denses et de haute qualité sur un substrat. C'est une forme avancée de dépôt chimique en phase vapeur (CVD) qui utilise un plasma de haute densité, généré par un champ électromagnétique, pour piloter les réactions chimiques nécessaires au dépôt. Ce processus permet la création de films à des températures souvent inférieures à 150 °C, ce qui le rend idéal pour les matériaux sensibles à la chaleur.

La valeur essentielle de l'ICP-CVD réside dans sa capacité à créer un plasma très dense et réactif à basse pression sans chauffer ou bombarder directement le substrat. Cela permet le dépôt de films d'une qualité exceptionnellement élevée sur des matériaux qui ne peuvent pas supporter les températures élevées des méthodes de dépôt traditionnelles.

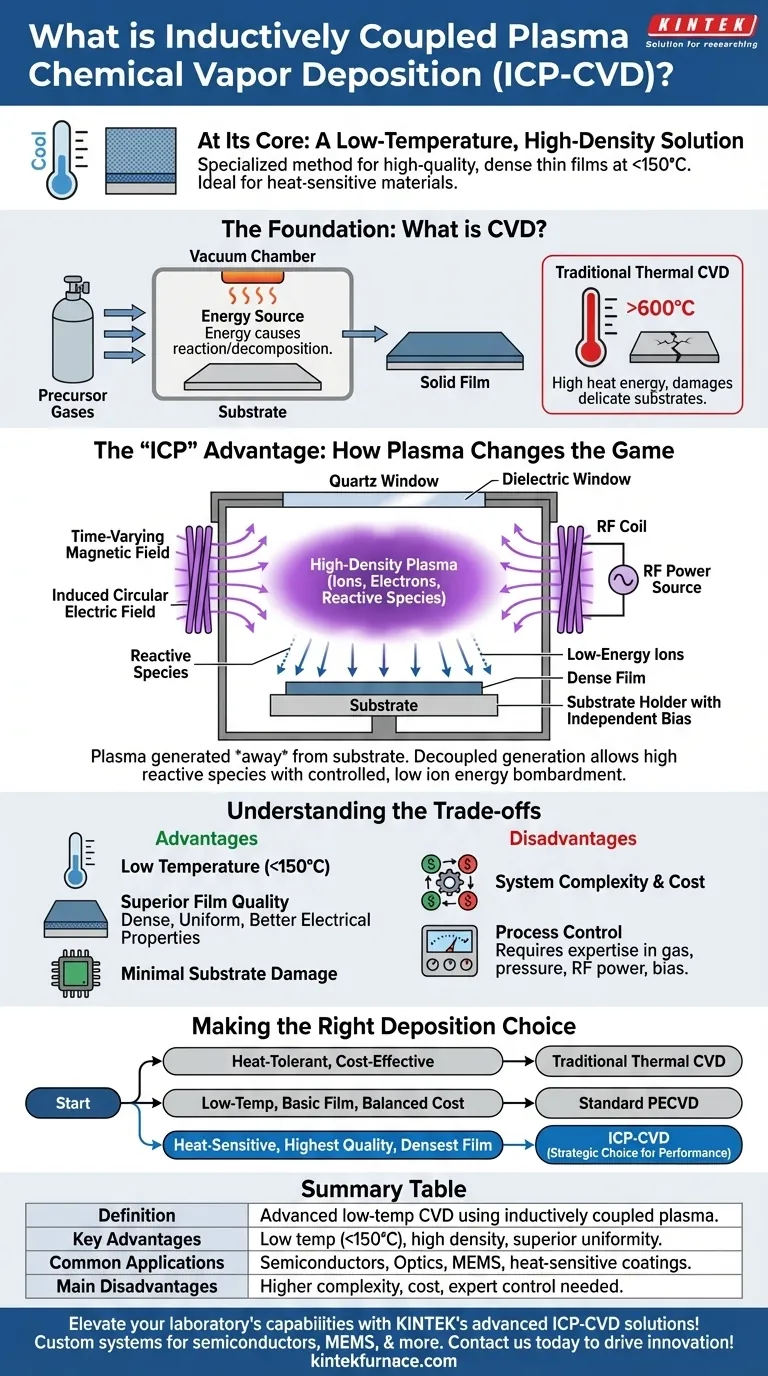

Premièrement, Comprendre les Fondamentaux : Qu'est-ce que le CVD ?

Pour comprendre l'ICP-CVD, il faut d'abord comprendre le principe général du Dépôt Chimique en Phase Vapeur (CVD).

Le Processus Fondamental : Du Gaz au Film Solide

Le CVD est un processus de fabrication utilisé pour appliquer des revêtements minces et solides sur une surface, appelée substrat.

Il commence par l'introduction d'un ou plusieurs gaz précurseurs dans une chambre à vide. Ces gaz contiennent les atomes qui composeront le film final.

De l'énergie est ensuite appliquée, provoquant la réaction ou la décomposition des gaz précurseurs. Le matériau solide résultant se dépose sur toutes les surfaces exposées à l'intérieur de la chambre, formant un film mince et uniforme.

Le Rôle de l'Énergie

Le facteur critique dans tout processus CVD est la source d'énergie utilisée pour décomposer les gaz précurseurs.

Traditionnellement, cette énergie est thermique. Dans le CVD thermique, le substrat est chauffé à des températures très élevées (souvent > 600 °C), ce qui fournit l'énergie nécessaire aux réactions chimiques pour se produire à sa surface.

Cependant, de nombreuses applications avancées utilisent des substrats (comme des polymères ou des micropuces complexes) qui seraient endommagés ou détruits par une chaleur aussi élevée. Cette limitation a conduit au développement de techniques basées sur le plasma.

L'Avantage "ICP" : Comment le Plasma Change la Donne

Le CVD assisté par plasma (PECVD) est une vaste catégorie de techniques qui utilisent un champ électrique ou magnétique pour transformer le gaz précurseur en plasma, permettant un dépôt à des températures beaucoup plus basses. L'ICP-CVD est une forme très avancée de PECVD.

Qu'est-ce qu'un Plasma ?

Souvent appelé le "quatrième état de la matière", un plasma est un gaz ionisé. C'est un "bouillon" de haute énergie composé d'ions, d'électrons et d'espèces neutres hautement réactives.

Ces espèces réactives peuvent subir les réactions chimiques nécessaires au dépôt de film à température ambiante, éliminant ainsi le besoin d'une chaleur extrême du substrat.

Comment Fonctionne le Mécanisme de "Couplage Inductif"

Les systèmes PECVD standard créent le plasma directement entre deux électrodes, le substrat étant posé sur l'une d'elles. Cela peut entraîner un bombardement ionique à haute énergie qui peut endommager le substrat ou le film en croissance.

L'ICP-CVD résout ce problème avec une approche plus élégante. Une source d'alimentation RF (radiofréquence) est connectée à une bobine enroulée autour d'une fenêtre de chambre diélectrique (par exemple, du quartz).

Cette puissance RF crée un champ magnétique variable dans le temps, qui à son tour induit un champ électrique circulaire à l'intérieur de la chambre. Ce champ électrique énergise et ionise le gaz, créant un plasma très dense et stable.

Surtout, le plasma est généré loin du substrat, et le substrat lui-même peut être polarisé indépendamment. Cela dissocie la génération du plasma des conditions du substrat, permettant une haute densité d'espèces réactives avec une énergie ionique faible et contrôlée frappant la surface.

Comprendre les Compromis de l'ICP-CVD

Comme toute technologie spécialisée, l'ICP-CVD implique un ensemble distinct d'avantages et d'inconvénients qui définissent son utilisation.

Avantage : Basse Température, Haute Qualité

C'est la principale raison de son existence. La capacité à déposer des films denses et à faible contrainte de matériaux comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄) à des températures inférieures à 150 °C est inestimable pour la production de dispositifs semi-conducteurs complexes, d'optiques et de MEMS.

Avantage : Propriétés de Film Supérieures

Le plasma de haute densité généré par la bobine inductive conduit à des films plus denses, plus uniformes et ayant de meilleures propriétés électriques (par exemple, un courant de fuite plus faible) que ceux déposés par des méthodes plasma plus simples et de moindre densité.

Inconvénient : Complexité et Coût du Système

Le matériel requis pour l'ICP-CVD — y compris la bobine RF, le réseau d'adaptation d'impédance, la chambre à vide de haute qualité et les alimentations — est significativement plus complexe et coûteux que pour le CVD thermique ou les systèmes PECVD standard.

Inconvénient : Contrôle du Processus

Bien que puissante, la dissociation de la génération du plasma et de la polarisation du substrat ajoute davantage de variables de processus qui doivent être soigneusement contrôlées. L'optimisation d'un processus pour un film spécifique nécessite une expertise significative dans la gestion des débits de gaz, de la pression, de la puissance RF vers la bobine et de la polarisation du substrat.

Faire le Bon Choix de Dépôt

Votre choix de technologie de dépôt dépend entièrement des exigences techniques de votre film et du budget thermique de votre substrat.

- Si votre objectif principal est la rentabilité pour un substrat tolérant à la chaleur : Le CVD thermique traditionnel est souvent le choix le plus simple et le plus économique.

- Si votre objectif principal est de déposer un film de base à basses températures sans avoir besoin de la densité la plus élevée possible : Un système PECVD à plaques parallèles standard offre un bon équilibre entre performances et coût.

- Si votre objectif principal est de déposer le film de la plus haute qualité et le plus dense possible sur un substrat très sensible à la température ou délicat : L'ICP-CVD est le choix technique définitif, justifiant sa complexité et son coût plus élevés.

En fin de compte, le choix de l'ICP-CVD est une décision stratégique visant à prioriser les propriétés supérieures du film et l'intégrité du substrat avant tout.

Tableau Récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Méthode CVD avancée utilisant un plasma à couplage inductif pour le dépôt de films minces à basse température. |

| Avantages Clés | Fonctionnement à basse température (<150°C), haute densité de film, uniformité supérieure et dommages minimes au substrat. |

| Applications Courantes | Dispositifs semi-conducteurs, optiques, MEMS et autres revêtements de matériaux sensibles à la chaleur. |

| Principaux Inconvénients | Complexité système plus élevée, coût accru et besoin d'un contrôle de processus expert. |

Améliorez les capacités de votre laboratoire avec les solutions ICP-CVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, adaptés à vos besoins uniques. Notre personnalisation approfondie garantit des performances précises pour les applications dans les semi-conducteurs, les MEMS et au-delà. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de dépôt et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses