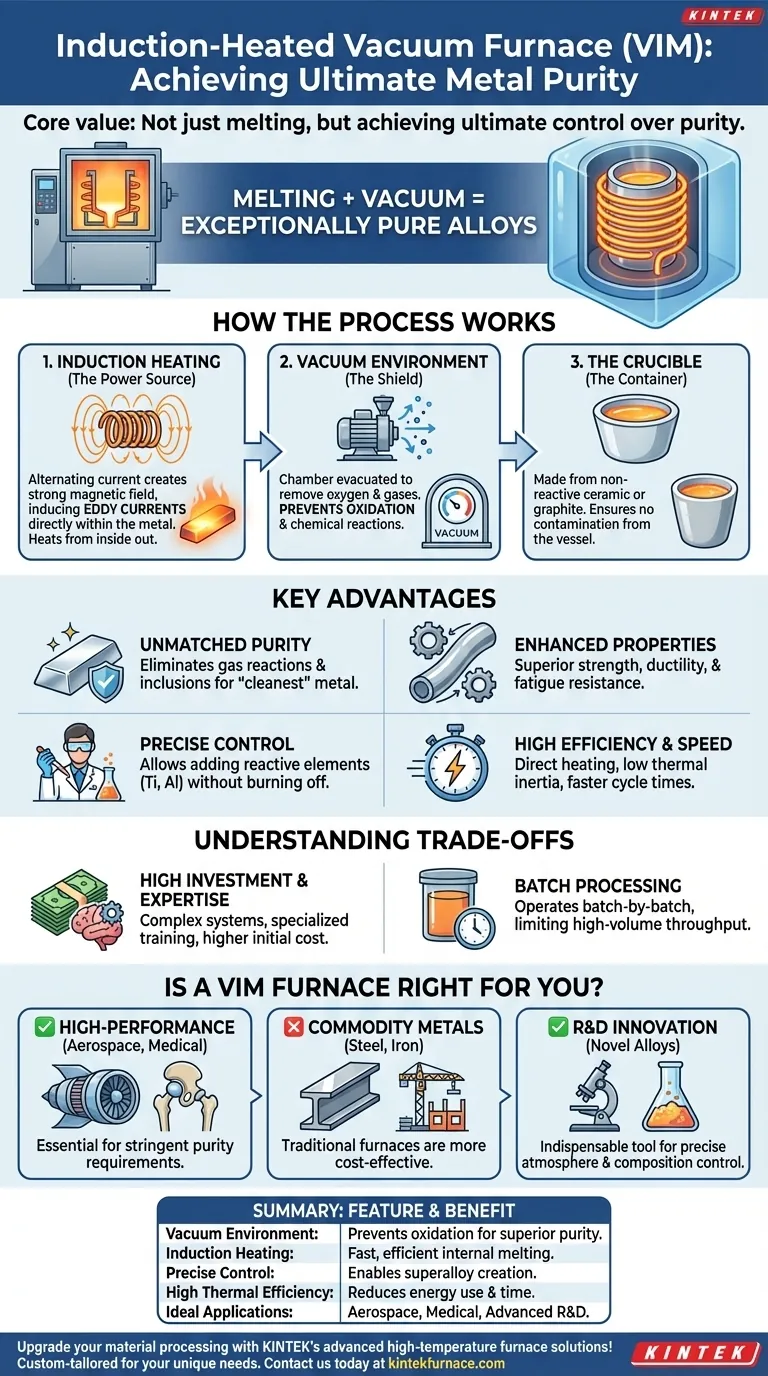

Un four sous vide à chauffage par induction, souvent appelé four de fusion par induction sous vide (VIM), est un système hautement contrôlé qui utilise des courants électromagnétiques pour faire fondre les métaux sous vide. Son objectif principal est de produire des alliages exceptionnellement purs et haute performance en éliminant complètement le risque d'oxydation et de contamination atmosphérique qui se produit lors de la fusion conventionnelle.

La valeur fondamentale de cette technologie n'est pas seulement de faire fondre le métal, mais d'atteindre un contrôle ultime sur sa pureté. En combinant un chauffage par induction propre et un vide, ces fours créent des matériaux dotés de propriétés impossibles à obtenir dans un environnement à l'air libre.

Comment le processus assure une pureté supérieure

La conception d'un four VIM est conçue autour d'un objectif central : isoler le métal de tout contaminant potentiel pendant son état fondu le plus vulnérable.

Le principe du chauffage par induction

Le processus commence par une puissante bobine d'induction. Lorsqu'un courant électrique alternatif traverse cette bobine, il génère un champ magnétique puissant et rapidement changeant.

Ce champ magnétique pénètre la charge métallique placée à l'intérieur d'un creuset. Il induit de puissants courants électriques – connus sous le nom de courants de Foucault – directement à l'intérieur du métal lui-même.

La résistance électrique naturelle du métal fait que ces courants de Foucault génèrent une chaleur intense, faisant fondre le matériau de l'intérieur sans flamme externe ni élément chauffant.

Le rôle critique du vide

Toute cette opération se déroule à l'intérieur d'une chambre scellée et robuste. Des pompes à haute capacité évacuent presque tout l'air de cette chambre avant le début du processus de fusion.

En éliminant l'oxygène, l'azote et d'autres gaz atmosphériques, le vide prévient les réactions chimiques avec le métal en fusion. Cela arrête complètement la formation d'oxydes et d'autres impuretés qui affaiblissent le produit final.

Le creuset : le récipient de confinement

Le métal en fusion est maintenu dans un creuset, généralement fabriqué à partir d'un matériau céramique ou graphite non réactif. Cela garantit que le creuset lui-même ne contamine pas la coulée de haute pureté.

Principaux avantages de la fusion par induction sous vide

La combinaison d'un environnement sous vide et d'un chauffage par induction propre offre plusieurs avantages distincts par rapport aux technologies de fours traditionnels.

Pureté des matériaux inégalée

En éliminant les réactions gazeuses et en permettant l'élimination des gaz dissous de la coulée, les fours VIM produisent le métal le plus « pur » possible. Ceci est essentiel pour les applications haute performance.

Propriétés mécaniques améliorées

L'absence d'inclusions d'oxydes et de porosité gazeuse donne des alliages avec une résistance, une ductilité et une résistance à la fatigue supérieures. La structure interne du matériau est plus uniforme et saine.

Contrôle précis de la composition

L'environnement sous vide permet aux métallurgistes d'ajouter des éléments d'alliage hautement réactifs, tels que le titane et l'aluminium, sans qu'ils ne brûlent au contact de l'air. Cela permet la création de superalliages complexes et précisément définis.

Haute efficacité thermique et rapidité

Le chauffage par induction est incroyablement efficace car il chauffe le métal directement. Le four présente une faible inertie thermique, ce qui signifie qu'il peut chauffer et refroidir rapidement, entraînant des temps de cycle plus rapides et une consommation d'énergie inférieure par rapport aux fours à revêtement réfractaire.

Comprendre les compromis

Bien que puissante, la technologie VIM est une solution spécialisée qui présente des considérations spécifiques.

Investissement en capital élevé

La complexité des systèmes d'induction haute puissance et des chambres à vide et des pompes robustes rend ces fours nettement plus coûteux que leurs homologues atmosphériques.

Expertise opérationnelle requise

L'exploitation et la maintenance d'un four VIM nécessitent une formation spécialisée. La gestion des systèmes de vide, des commandes complexes et des protocoles de sécurité est beaucoup plus exigeante que l'utilisation d'un simple four de fusion à l'air.

Rendement du traitement par lots

La plupart des fours VIM fonctionnent par lots. Bien que idéal pour les matériaux de grande valeur, cela peut limiter le volume de production global par rapport aux méthodes de fusion et de coulée continues utilisées pour les métaux de base.

Un four à induction sous vide est-il adapté à votre objectif ?

La décision d'utiliser cette technologie dépend entièrement de la qualité requise du produit final.

- Si votre objectif principal est de produire des superalliages, des implants médicaux ou des composants aérospatiaux : Cette technologie est essentielle. C'est souvent le seul moyen de satisfaire aux exigences strictes de pureté et de performance pour ces applications critiques.

- Si votre objectif principal est la fusion à haut volume de métaux courants comme l'acier ou le fer : Un four à arc ou un cubilot traditionnel est bien plus rentable, car la pureté extrême d'un four VIM n'est pas nécessaire.

- Si votre objectif principal est la recherche et le développement de nouveaux alliages : Le contrôle précis de l'atmosphère et de la composition fait d'un four VIM à l'échelle du laboratoire un outil indispensable pour l'innovation matérielle.

En fin de compte, choisir un four à induction sous vide est une décision stratégique visant à privilégier la perfection du matériau sur toutes les autres considérations.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Environnement sous vide | Prévient l'oxydation et la contamination gazeuse pour une pureté supérieure |

| Chauffage par induction | Permet une fusion rapide et efficace de l'intérieur vers l'extérieur |

| Contrôle précis de la composition | Permet l'ajout d'éléments réactifs pour les superalliages |

| Haute efficacité thermique | Réduit la consommation d'énergie et les temps de cycle |

| Applications idéales | Aérospatiale, implants médicaux et R&D avancée |

Améliorez votre traitement des matériaux avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à induction sous vide sur mesure, y compris nos fours à Muffle, à Tube, Rotatifs, Sous Vide et Atmosphériques, ainsi que nos systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté et des performances inégalées pour les superalliages, les dispositifs médicaux et les composants aérospatiaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats et votre efficacité !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5