En métallurgie moderne, un four de fusion par induction sous vide (VIM) est un système hautement spécialisé qui fait fondre les métaux et les alliages en utilisant l'induction électromagnétique dans une chambre à vide poussé. Sa fonction principale n'est pas simplement de faire fondre le matériau, mais de le raffiner à un degré de pureté exceptionnel. En éliminant l'air et les autres gaz atmosphériques, le processus VIM empêche l'oxydation et la contamination, permettant la création de matériaux haute performance avec des chimies contrôlées avec précision.

Un four VIM n'est pas seulement destiné à la fusion des métaux ; c'est un outil de raffinage de précision. En éliminant l'atmosphère, il résout le problème fondamental de la contamination, permettant aux ingénieurs de créer des alliages ultra-purs avec des compositions chimiques précises, impossibles à obtenir avec les techniques de fusion à l'air conventionnelles.

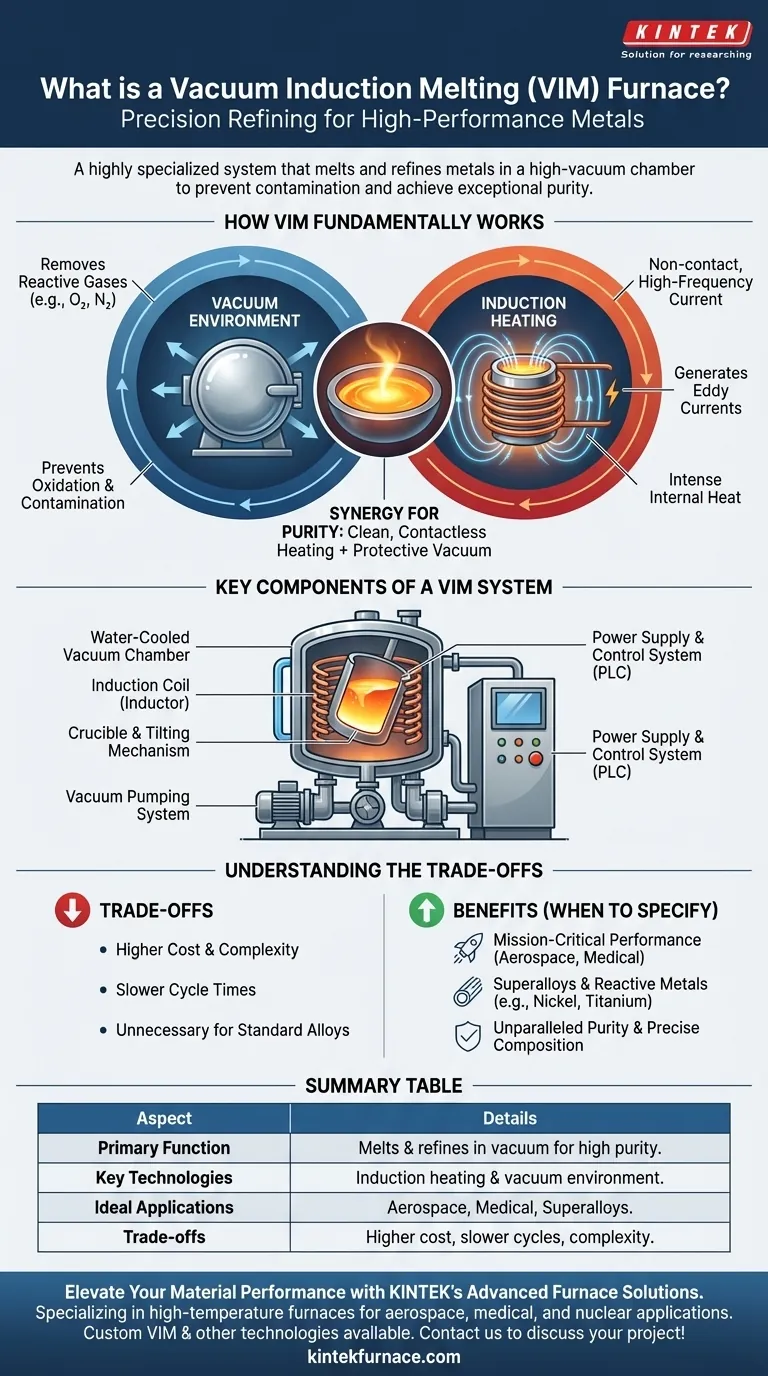

Comment fonctionne fondamentalement le VIM

Le processus VIM est défini par la synergie de deux technologies fondamentales : le chauffage par induction et un environnement sous vide. Comprendre comment ces deux éléments fonctionnent ensemble est essentiel pour saisir la valeur du four.

Le principe du chauffage par induction

Le chauffage par induction est une méthode sans contact. Un courant alternatif à haute fréquence traverse une bobine de cuivre (l'inducteur), ce qui génère un champ magnétique puissant et rapidement changeant.

Lorsqu'un matériau conducteur comme le métal est placé dans ce champ, le champ induit de forts courants électriques—connus sous le nom de courants de Foucault—à l'intérieur du métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense et rapide, le faisant fondre de l'intérieur vers l'extérieur.

Le rôle de l'environnement sous vide

L'ensemble du processus de fusion a lieu à l'intérieur d'une chambre scellée et refroidie à l'eau, dont l'air a été évacué pour créer un vide.

Ce vide est critique car il élimine les gaz réactifs, principalement l'oxygène et l'azote. Sans vide, ces gaz réagiraient facilement avec le métal chaud pour former des oxydes et des nitrures, qui sont des impuretés qui dégradent gravement les propriétés mécaniques du matériau.

Combiner la chaleur et le vide pour la pureté

La combinaison d'un chauffage propre et sans contact et d'un vide protecteur est ce qui rend le processus VIM si puissant. L'induction fournit l'énergie pour faire fondre l'alliage, tandis que le vide empêche la contamination et peut même aider à extraire les gaz dissous du métal en fusion, le raffinant davantage.

Composants clés d'un système VIM

Un four VIM est un système complexe avec plusieurs parties intégrées, chacune servant une fonction spécifique pour garantir des résultats précis et reproductibles.

La chambre à vide

C'est le corps principal du four, généralement un récipient en acier à double paroi refroidi à l'eau. Le refroidissement par eau est essentiel pour protéger la structure des températures extrêmes du métal en fusion à l'intérieur.

La bobine d'induction (inducteur)

Positionné à l'intérieur de la chambre, l'inducteur est le cœur du système de chauffage. Il est fabriqué à partir de tubes de cuivre creux qui sont également refroidis à l'eau pour éviter qu'ils ne fondent tout en générant le champ magnétique intense.

Le creuset et le mécanisme de basculement

Le creuset est un récipient en céramique qui contient la charge de métal à fondre. Il est conçu pour résister aux chocs thermiques extrêmes. L'ensemble du four est souvent construit sur un mécanisme de basculement qui permet à l'opérateur de couler le métal fondu raffiné dans un moule avec un contrôle précis.

Le système de pompage sous vide

Il ne s'agit pas d'une seule pompe, mais d'une série de pompes fonctionnant par étapes. Une pompe primaire élimine d'abord la majeure partie de l'air, suivie par des pompes à vide poussé (comme les pompes à diffusion ou turbomoléculaires) pour atteindre les basses pressions requises pour une fusion de haute pureté.

L'alimentation électrique et le système de contrôle

Une alimentation électrique à moyenne fréquence fournit l'électricité spécialisée pour la bobine d'induction. Les systèmes VIM modernes sont gérés par un contrôleur logique programmable (PLC) et une interface utilisateur, permettant un contrôle et une surveillance précis de la température, du niveau de vide et de la puissance d'entrée tout au long du cycle de fusion.

Comprendre les compromis

Bien que la technologie VIM offre une qualité inégalée, il s'agit d'un processus spécialisé avec des compromis importants qui le rendent inadapté à toutes les applications.

Coût et complexité plus élevés

Les fours VIM sont considérablement plus coûteux à l'achat, à l'exploitation et à l'entretien que les fours de fusion à l'air conventionnels. Les systèmes de vide, les commandes sophistiquées et l'infrastructure de refroidissement par eau s'ajoutent tous aux coûts initiaux et continus.

Temps de cycle plus lents

Le processus de mise sous vide de la chambre, de fusion, de raffinage et de coulée prend considérablement plus de temps qu'une simple fusion à l'air libre. Cela se traduit par un débit de production global plus faible par rapport aux autres méthodes.

Inutile pour de nombreux alliages

Pour un vaste éventail de métaux et d'alliages courants—tels que l'acier de construction standard ou de nombreuses qualités d'aluminium—les impuretés mineures introduites par la fusion à l'air sont acceptables. Pour ces applications, la pureté extrême offerte par le VIM est excessive et le coût élevé ne peut être justifié.

Quand spécifier un processus VIM

Choisir le VIM est une décision stratégique motivée par les exigences d'utilisation finale du matériau. Utilisez ce guide pour déterminer si cela correspond à vos objectifs.

- Si votre objectif principal est la performance critique : Le VIM est essentiel pour les composants comme les aubes de turbine aérospatiales, les implants médicaux ou les pièces nucléaires où une défaillance matérielle pourrait avoir des conséquences catastrophiques.

- Si votre objectif principal est de produire des superalliages ou des métaux réactifs : Des matériaux comme les superalliages à base de nickel, le titane et les alliages contenant des éléments très réactifs (par exemple, l'aluminium, le zirconium) nécessitent le VIM pour prévenir une contamination ruineuse par l'atmosphère.

- Si votre objectif principal est une production à grand volume et à moindre coût : Un four à induction conventionnel ou un four à arc électrique est un choix beaucoup plus pratique et rentable pour les métaux de qualité standard.

En fin de compte, choisir le VIM est une décision stratégique visant à prioriser la pureté et la performance des matériaux par rapport à toutes les autres considérations de fabrication.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Fait fondre et raffine les métaux sous vide pour atteindre une grande pureté et prévenir la contamination. |

| Technologies clés | Chauffage par induction pour une fusion sans contact et environnement sous vide pour l'élimination des gaz. |

| Composants principaux | Chambre à vide, bobine d'induction, creuset, pompes à vide, alimentation électrique et système de contrôle. |

| Applications idéales | Superalliages aérospatiaux, implants médicaux, métaux réactifs et autres matériaux critiques. |

| Compromis | Coût plus élevé, temps de cycle plus lents et complexité par rapport aux méthodes de fusion conventionnelles. |

Améliorez la performance de vos matériaux avec les solutions de fours avancées de KINTEK

Travaillez-vous avec des alliages haute performance pour des applications aérospatiales, médicales ou nucléaires ? KINTEK est spécialisé dans la fourniture de solutions de fours à haute température de pointe, adaptées à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une gamme de produits diversifiée comprenant des fours sous vide et à atmosphère, des fours à moufle, à tube et rotatifs, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales et de production, vous aidant à atteindre une pureté et une efficacité supérieures dans vos processus.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies VIM et autres technologies de fours peuvent transformer vos opérations et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance