En bref, un élément chauffant au disiliciure de molybdène (MoSi2) est un composant résistif spécialisé fabriqué à partir d'un composé intermétallique de type céramique. Il est conçu pour des performances exceptionnelles dans les fours industriels à haute température fonctionnant à l'air, capable d'atteindre des températures qui détruiraient la plupart des éléments métalliques conventionnels. Sa caractéristique déterminante est sa capacité à former une couche protectrice vitreuse sur sa surface, ce qui l'empêche de se consumer dans une atmosphère oxydante.

L'idée cruciale est que le MoSi2 ne fait pas que résister à la chaleur ; il utilise l'environnement oxydant à haute température pour créer son propre bouclier protecteur auto-réparateur. Ce mécanisme unique lui permet d'atteindre une durée de vie exceptionnellement longue à des températures extrêmes où d'autres matériaux échouent.

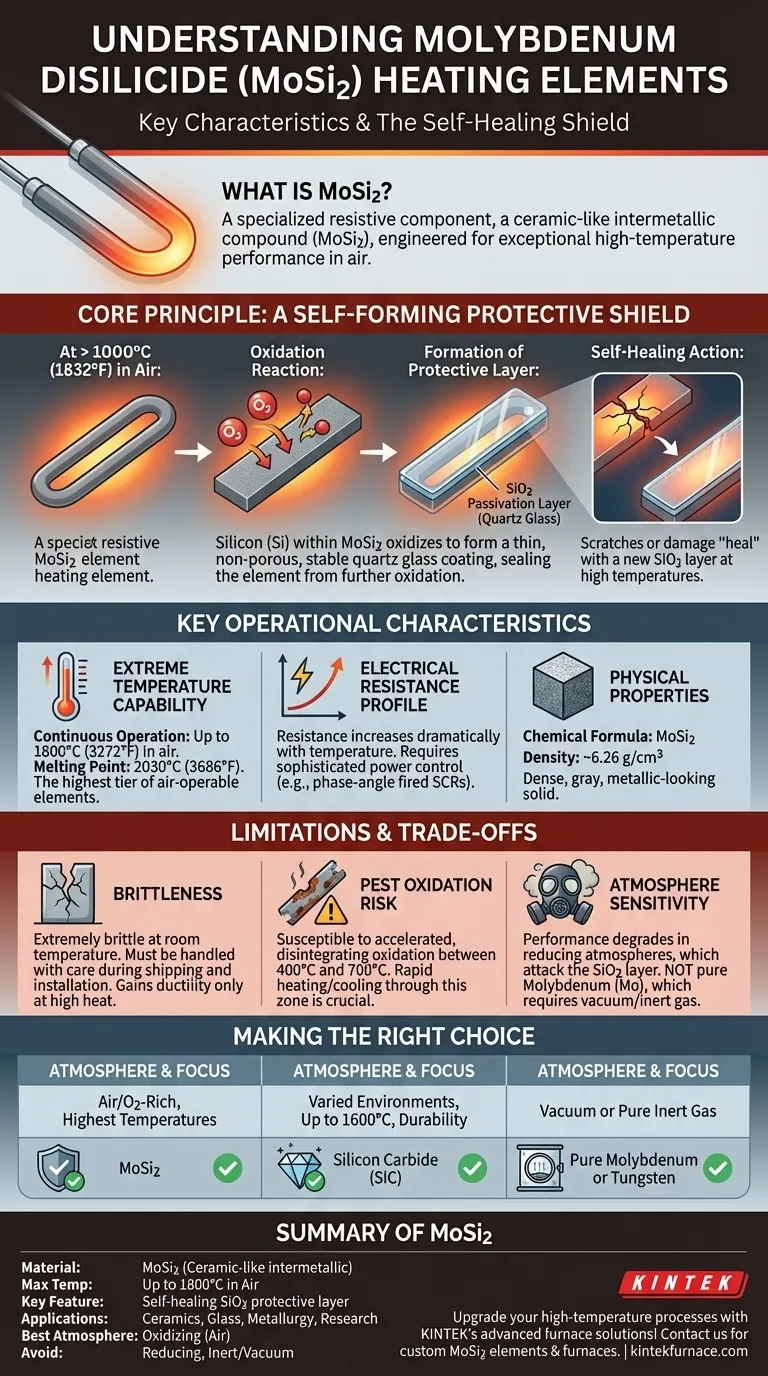

Le Principe Fondamental : Un Bouclier Protecteur Auto-Formateur

Comment l'oxydation devient une force

À des températures supérieures à environ 1000°C, un élément en disiliciure de molybdène commence à réagir avec l'oxygène de l'air.

Au lieu de brûler de manière destructrice, le silicium (Si) contenu dans le composé MoSi2 s'oxyde pour former une couche de passivation mince, non poreuse et très stable de dioxyde de silicium (SiO2) — essentiellement un revêtement de verre de quartz.

Cette couche vitreuse scelle le matériau de l'élément sous-jacent contre tout contact ultérieur avec l'oxygène, arrêtant efficacement le processus d'oxydation et permettant à l'élément de fonctionner de manière stable pendant des milliers d'heures.

L'auto-réparation en action

Si cette couche protectrice est éraflée ou endommagée à température de fonctionnement, le matériau MoSi2 exposé réagira immédiatement avec l'air ambiant pour "réparer" la brèche avec une nouvelle couche de SiO2. Cela confère aux éléments une durabilité remarquable dans les environnements de four difficiles.

Caractéristiques Opérationnelles Clés

Capacité de Température Extrême

Les éléments MoSi2 sont conçus pour un fonctionnement continu à des températures de four allant jusqu'à 1800°C (3272°F), ce qui les place dans la catégorie supérieure des éléments chauffants utilisables à l'air. Le matériau lui-même a un point de fusion de 2030°C (3686°F), offrant une marge de sécurité importante.

Profil de Résistance Électrique

La résistance électrique d'un élément MoSi2 augmente considérablement à mesure que sa température monte. Cette propriété nécessite un système de contrôle de puissance sophistiqué, utilisant généralement des SCR à déclenchement par angle de phase (Redresseurs à Semi-conducteurs Contrôlés au Silicium), pour gérer précisément la puissance de sortie pendant le chauffage et le refroidissement du four.

Propriétés Physiques et Chimiques

La formule chimique du composé est MoSi2. C'est un solide dense, gris, d'aspect métallique, avec une densité d'environ 6,26 g/cm³. Il est principalement utilisé pour les applications de chauffage dans la céramique, la fabrication du verre, la métallurgie et la recherche sur les matériaux.

Comprendre les Compromis et les Limites

Fragilité à Température Ambiante

Comme beaucoup de céramiques, les éléments MoSi2 sont très cassants et fragiles à température ambiante. Ils doivent être manipulés avec un soin extrême lors de l'expédition, du stockage et de l'installation pour éviter les fissures ou la rupture. Ils ne gagnent en ductilité qu'à très haute température.

Risque d'Oxydation "Pest"

Dans une plage de température moyenne, typiquement 400°C à 700°C, le MoSi2 peut être sensible à un phénomène connu sous le nom d'oxydation pestilentielle (pest oxidation). Il s'agit d'une forme d'oxydation accélérée et désintégrante qui peut survenir si l'élément est maintenu dans cette plage de température pendant des périodes prolongées. Pour cette raison, les fours utilisant ces éléments doivent être chauffés et refroidis rapidement à travers cette zone.

Sensibilité à l'Atmosphère

Bien qu'inégalé dans les atmosphères oxydantes comme l'air, les performances du MoSi2 peuvent être dégradées par certains environnements chimiques. Les atmosphères réductrices, en particulier, peuvent attaquer et enlever la couche protectrice de SiO2, entraînant une défaillance rapide de l'élément.

MoSi2 vs. Molybdène Pur : Une Distinction Critique

Il est vital de ne pas confondre les éléments en disiliciure de molybdène (MoSi2) avec ceux en molybdène pur (Mo). Le molybdène pur est un métal réfractaire qui s'oxyde de manière catastrophique à l'air à haute température et doit être utilisé sous vide ou dans une atmosphère inerte protectrice. Le MoSi2 est spécifiquement conçu pour fonctionner à l'air.

Faire le Bon Choix pour Votre Application

Le choix du bon élément chauffant nécessite de faire correspondre les propriétés du matériau au processus thermique et à l'atmosphère spécifiques.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles dans une atmosphère d'air ou riche en oxygène : Le MoSi2 est le choix de premier ordre, offrant stabilité et longue durée de vie là où d'autres éléments ne peuvent survivre.

- Si votre objectif principal est une performance robuste à des températures légèrement inférieures (jusqu'à 1600°C) ou dans des environnements chimiquement plus variés : Un élément en carbure de silicium (SiC) peut offrir une solution plus durable et plus rentable.

- Si votre objectif principal est le chauffage sous vide ou dans une atmosphère de gaz inerte pur : Un élément métallique réfractaire, tel que le molybdène pur ou le tungstène, est le choix technique correct.

En fin de compte, choisir le bon élément dépend de la compréhension de la chimie unique de votre environnement à haute température.

Tableau Récapitulatif :

| Caractéristique | Détails |

|---|---|

| Matériau | Disiliciure de molybdène (MoSi2), un composé intermétallique de type céramique |

| Temp. de Fonctionnement Max. | Jusqu'à 1800°C (3272°F) à l'air |

| Caractéristique Clé | Forme une couche protectrice de SiO2 auto-réparatrice à haute température |

| Applications | Céramiques, fabrication du verre, métallurgie, recherche sur les matériaux |

| Limites | Fragile à température ambiante, sensible à l'oxydation pestilentielle entre 400 et 700°C |

| Adéquation Atmosphérique | Idéal pour les atmosphères oxydantes comme l'air ; non adapté aux atmosphères réductrices ou inertes/sous vide |

Améliorez vos processus à haute température avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des fours personnalisés à haute température, y compris des fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère Contrôlée, ainsi que des Systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et offrir des performances supérieures !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation