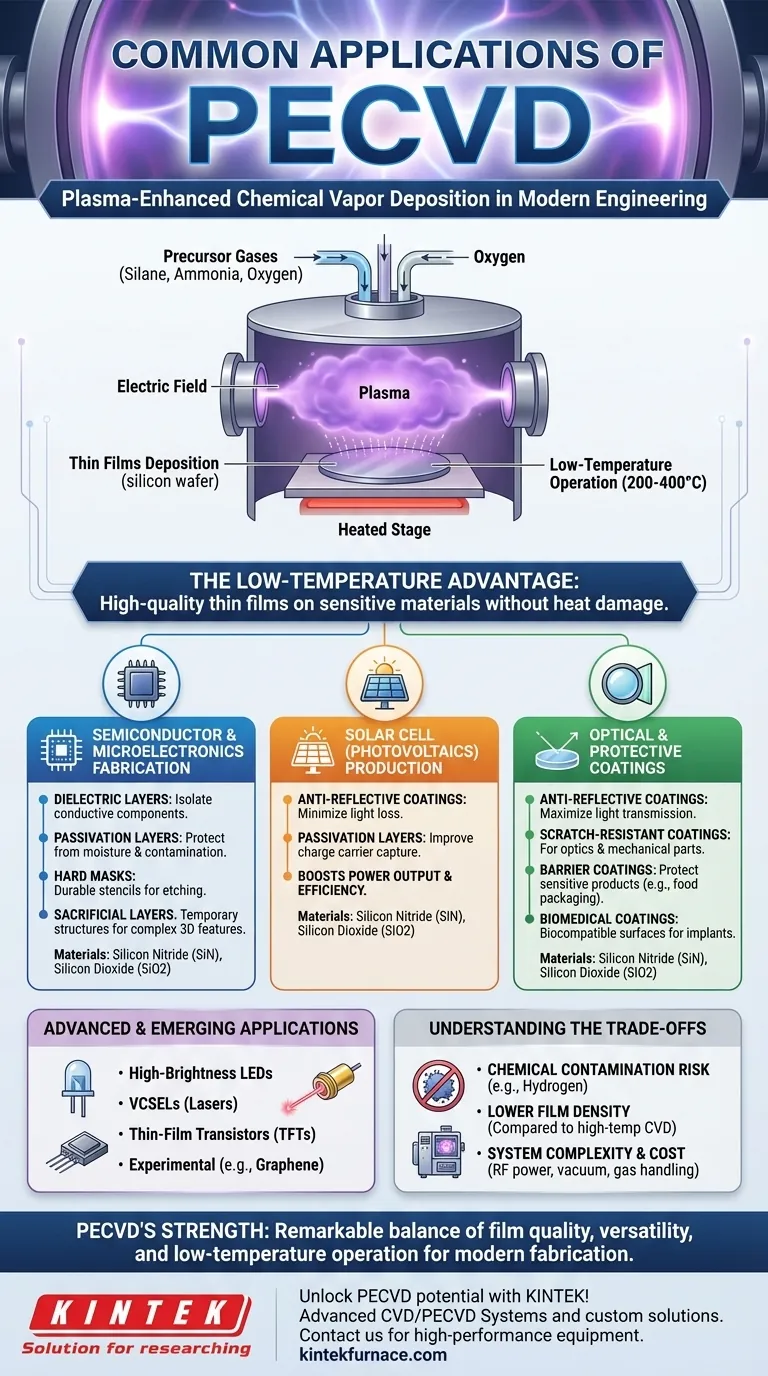

Dans l'ingénierie moderne, l'une des applications les plus courantes et critiques du dépôt chimique en phase vapeur assisté par plasma (PECVD) se situe dans l'industrie des semi-conducteurs pour la fabrication de circuits intégrés. Ce processus est essentiel pour déposer des couches diélectriques minces, telles que le nitrure de silicium et le dioxyde de silicium, qui servent d'isolants, de couches protectrices et de masques sur les plaquettes de silicium. Au-delà des semi-conducteurs, le PECVD est également une technologie fondamentale dans la production de cellules solaires, de revêtements optiques et de barrières protectrices sur une vaste gamme de matériaux.

À la base, la valeur du PECVD provient d'un avantage principal : sa capacité à déposer des couches minces fonctionnelles de haute qualité à des températures nettement inférieures à celles des autres méthodes. Cela permet de revêtir des matériaux sensibles qui seraient autrement endommagés par une chaleur élevée.

Pourquoi le PECVD est une technologie fondamentale

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures élevées (souvent >600°C) pour entraîner les réactions chimiques nécessaires à la formation d'une couche. Le PECVD révolutionne cela en utilisant un champ électrique pour créer un plasma, un état gazeux énergisé.

L'avantage des basses températures

L'énergie du plasma, plutôt que l'énergie thermique, pilote la réaction de dépôt. Cela permet au processus de s'exécuter à des températures beaucoup plus basses (typiquement 200-400°C).

Ceci est crucial pour déposer des couches sur des substrats qui ne peuvent pas supporter une chaleur élevée, tels que des dispositifs électroniques entièrement ou partiellement fabriqués, des polymères flexibles et certains plastiques.

Précision et qualité de la couche

Les systèmes PECVD offrent un contrôle exceptionnel sur les propriétés de la couche déposée. En gérant précisément le débit de gaz, la pression et la puissance du plasma, les ingénieurs peuvent déterminer l'épaisseur, l'uniformité et la composition de la couche.

Il en résulte des couches fonctionnelles de haute qualité essentielles à la performance des composants électroniques et optiques modernes.

Polyvalence des matériaux déposés

Le processus est très polyvalent et peut être utilisé pour déposer une large gamme de matériaux. Les plus courants comprennent :

- Nitrure de Silicium (SiN) : Utilisé comme couche de passivation et barrière chimique.

- Dioxyde de Silicium (SiO2) : Un diélectrique (isolant) fondamental en microélectronique.

- Carbure de Silicium (SiC) : Apprécié pour sa dureté et sa stabilité dans les applications à haute température.

Domaines d'application clés

Les capacités uniques du PECVD le rendent indispensable dans plusieurs industries de haute technologie. Ce n'est pas un processus de niche mais un outil de fabrication répandu.

Fabrication de semi-conducteurs et de microélectronique

C'est sans doute l'application la plus significative. Dans la création de circuits intégrés (puces) et de systèmes micro-électro-mécaniques (MEMS), le PECVD est utilisé pour créer :

- Couches diélectriques : Pour isoler électriquement les composants conducteurs les uns des autres.

- Couches de passivation : Pour protéger la surface du dispositif contre l'humidité et la contamination.

- Masques durs : Stencils durables utilisés lors des étapes de gravure de la fabrication.

- Couches sacrificielles : Structures temporaires qui sont ensuite retirées pour créer des caractéristiques 3D complexes.

Production de cellules solaires (photovoltaïque)

Pour maximiser l'efficacité d'une cellule solaire, il faut s'assurer qu'un maximum de lumière pénètre dans la cellule et que les électrons générés sont capturés efficacement.

Le PECVD est utilisé pour déposer à la fois des revêtements antireflets sur la surface afin de réduire la perte de lumière et des couches de passivation qui améliorent la capture des porteurs de charge, augmentant ainsi la puissance de sortie globale de la cellule.

Revêtements optiques et protecteurs

Le PECVD est utilisé pour appliquer des couches fonctionnelles sur une grande variété de surfaces. Celles-ci comprennent :

- Revêtements antireflets : Pour les verres, les lentilles et les capteurs optiques afin de maximiser la transmission de la lumière.

- Revêtements résistants aux rayures : Couches dures et durables appliquées sur des optiques comme les lunettes de soleil ou même des composants mécaniques.

- Revêtements barrières : Couches denses et inertes qui protègent les produits sensibles. Un exemple courant est la barrière ultra-mince à l'intérieur des emballages alimentaires (comme les sacs de chips) qui empêche l'humidité et l'oxygène de pénétrer.

- Revêtements biomédicaux : Utilisés pour créer des surfaces biocompatibles ou protectrices sur des implants médicaux.

Applications avancées et émergentes

L'utilité du PECVD continue de s'étendre à de nouveaux domaines. C'est une technologie clé permettant la production de LED à haute luminosité, de VCSEL (un type de laser), de transistors en couches minces (TFT) et même pour des travaux expérimentaux comme le dépôt de graphène aligné verticalement.

Comprendre les compromis

Bien qu'incroyablement puissant, le PECVD n'est pas sans compromis. Les comprendre est essentiel pour prendre une décision d'ingénierie éclairée.

Risque de contamination chimique

Étant donné que le processus utilise des gaz précurseurs (comme le silane et l'ammoniac), il existe un risque que de l'hydrogène et d'autres fragments atomiques issus du plasma soient incorporés dans la couche déposée. Cela peut parfois affecter les propriétés électriques ou optiques de la couche.

Densité et stœchiométrie de la couche

Comparées aux méthodes de dépôt à haute température comme le CVD à basse pression (LPCVD), les couches créées par PECVD peuvent parfois être moins denses et ne pas avoir une composition chimique parfaite (stœchiométrie). C'est le compromis direct pour l'avantage du traitement à basse température.

Complexité et coût du système

Générer et maintenir un plasma stable nécessite des équipements complexes et coûteux, y compris des générateurs d'alimentation RF, des systèmes de vide et une manipulation sophistiquée des gaz. Cela rend les systèmes PECVD plus complexes que les simples réacteurs thermiques.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences de votre substrat et des propriétés de couche souhaitées.

- Si votre objectif principal est la production en série d'électronique en silicium : Le PECVD est la norme de l'industrie pour déposer des diélectriques de haute qualité sans endommager les couches précédemment fabriquées.

- Si votre objectif principal est le revêtement de substrats sensibles à la chaleur comme les polymères : Le PECVD est souvent le seul choix viable, car les méthodes à haute température détruiraient le matériau sous-jacent.

- Si votre objectif principal est la pureté et la densité de couche les plus élevées : Vous devriez envisager un processus à plus haute température comme le LPCVD, mais seulement si votre substrat peut supporter la chaleur.

En fin de compte, la force du PECVD réside dans son équilibre remarquable entre la qualité de la couche, la polyvalence et le fonctionnement à basse température, ce qui en fait une pierre angulaire de la fabrication moderne.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Matériaux clés déposés |

|---|---|---|

| Fabrication de semi-conducteurs | Couches diélectriques, passivation, masques durs | Nitrure de Silicium (SiN), Dioxyde de Silicium (SiO2) |

| Production de cellules solaires | Revêtements antireflets, couches de passivation | Nitrure de Silicium (SiN), Dioxyde de Silicium (SiO2) |

| Revêtements optiques et protecteurs | Antireflets, résistants aux rayures, films barrières | Nitrure de Silicium (SiN), Dioxyde de Silicium (SiO2) |

| Applications émergentes | LED, VCSEL, transistors en couches minces | Carbure de Silicium (SiC), autres |

Libérez tout le potentiel du PECVD pour votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de fours à haute température avancées et adaptées à vos besoins. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, des fours sous Vide et Atmosphériques, ainsi que des systèmes CVD/PECVD, complétés par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans les industries des semi-conducteurs, du solaire ou de l'optique, KINTEK fournit des équipements fiables et performants pour améliorer votre recherche et votre production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets avec une technologie de pointe et des solutions expertes !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques