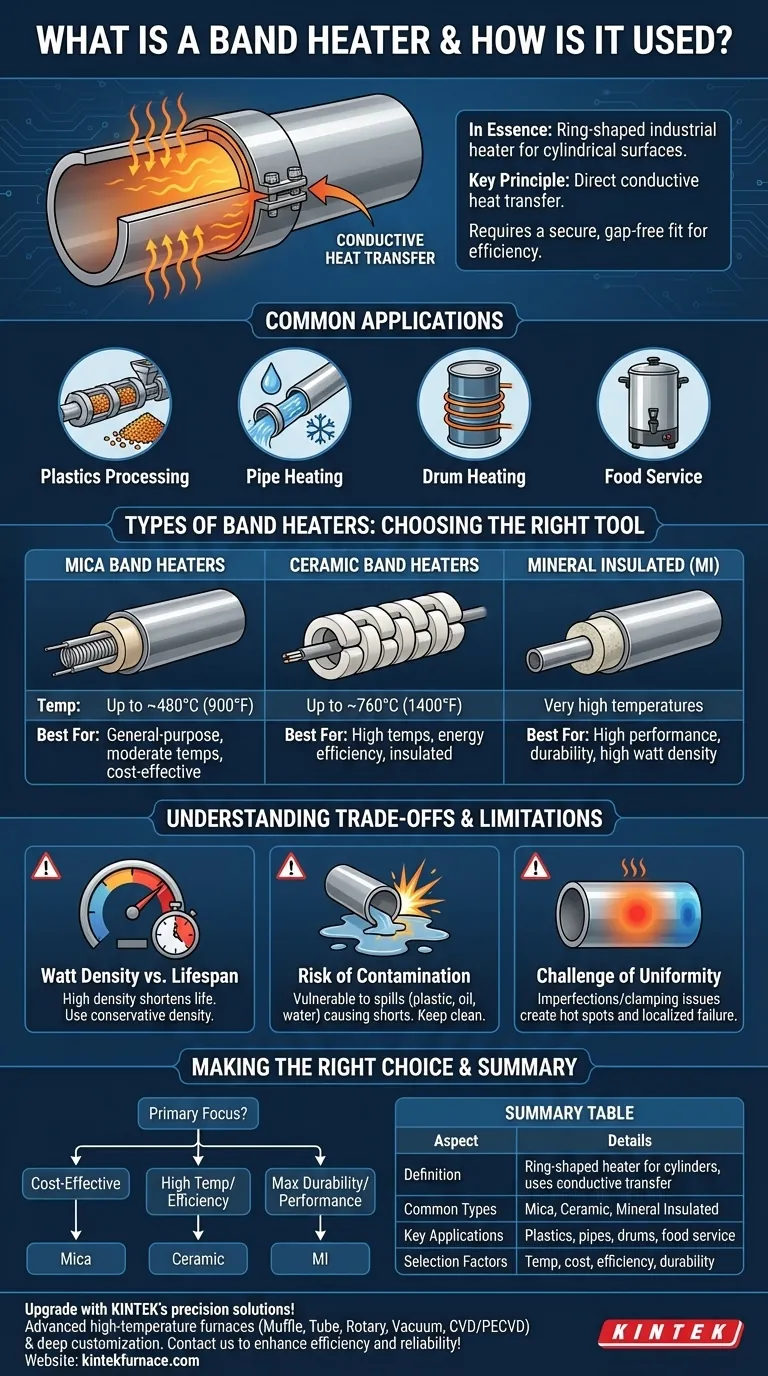

En substance, un collier chauffant est un dispositif de chauffage industriel de forme annulaire conçu pour être serré autour d'une surface cylindrique. Il fonctionne en conduisant la chaleur directement dans l'objet qu'il encercle, ce qui le rend très efficace pour chauffer le contenu des tuyaux, des fûts et des buses. Ces réchauffeurs sont des outils essentiels dans des industries comme le traitement des plastiques, où ils sont utilisés pour chauffer les cylindres des machines de moulage par injection et d'extrusion.

Le principe fondamental d'un collier chauffant est sa simplicité et sa directivité. Cependant, ses performances et sa durée de vie ne sont pas garanties ; elles dépendent entièrement de la sélection du type de réchauffeur correct pour l'application et de l'assurance d'un ajustement serré et uniforme pour un transfert de chaleur conductif maximal.

Le principe fondamental : le transfert de chaleur par conduction

L'efficacité d'un collier chauffant repose sur sa capacité à établir un contact physique direct avec la surface qu'il doit chauffer. Comprendre ce principe est essentiel pour les utiliser correctement.

De la bande à l'anneau

À la base, un collier chauffant est simplement un réchauffeur à bande — un élément chauffant plat — qui a été formé en une forme circulaire ou semi-circulaire. Cela lui permet d'être ajusté parfaitement autour d'un cylindre.

Le rôle critique du serrage

Les colliers chauffants transfèrent l'énergie principalement par conduction. Cela nécessite un ajustement sûr et sans interstice entre la surface intérieure du réchauffeur et la paroi du cylindre. Tout interstice d'air agit comme un isolant, piégeant la chaleur dans le réchauffeur lui-même, ce qui entraîne une inefficacité et une défaillance prématurée. Un serrage approprié est non négociable pour la performance.

Applications courantes

Bien que l'industrie du plastique soit un utilisateur principal, les colliers chauffants sont présents dans tout processus nécessitant une chaleur fiable sur une surface cylindrique. Cela inclut :

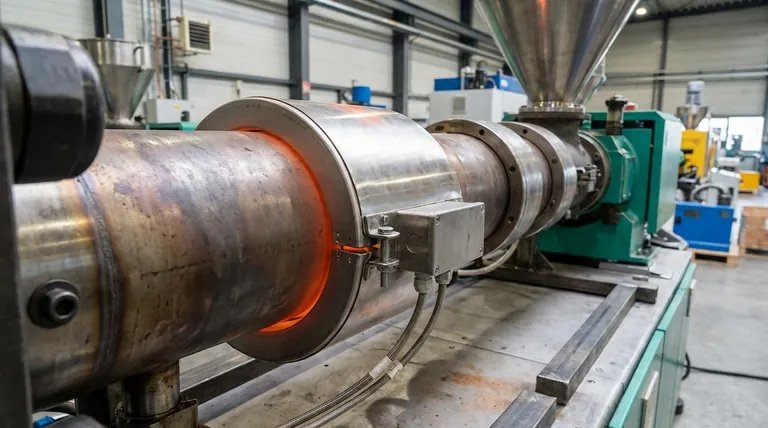

- Moulage par injection et extrusion de plastique : Fusion des granulés de plastique à l'intérieur du cylindre de la machine.

- Chauffage de tuyaux : Maintien de la température du fluide ou prévention du gel dans les tuyaux.

- Chauffage de fûts : Réchauffement du contenu de fûts de 200 litres pour réduire la viscosité.

- Service alimentaire : Chauffage de bouilloires, de percolateurs à café et d'autres récipients cylindriques.

Types de colliers chauffants : choisir le bon outil

La construction spécifique d'un collier chauffant dicte sa température de fonctionnement, son efficacité et sa durée de vie. Le choix du bon type est la décision la plus critique que vous prendrez.

Colliers chauffants en mica

Les colliers chauffants en mica sont l'option la plus courante et la plus économique. Ils utilisent un fil de résistance nickel-chrome enroulé autour d'un noyau en mica, qui est ensuite enfermé dans une gaine en tôle. Ils sont excellents pour les applications générales avec des exigences de température modérées (jusqu'à ~480°C / 900°F).

Colliers chauffants en céramique

Pour des températures plus élevées et une meilleure efficacité énergétique, les colliers chauffants en céramique sont le choix supérieur. Ils sont constitués de "phalanges" en céramique imbriquées qui abritent le fil de résistance. Cette construction leur permet de fonctionner à des températures plus élevées (jusqu'à ~760°C / 1400°F) et offre un certain degré d'isolation, ce qui peut réduire les pertes de chaleur ambiantes et les coûts énergétiques.

Colliers chauffants à isolation minérale (MI)

Les réchauffeurs à isolation minérale représentent le niveau de performance élevé. L'élément chauffant est encapsulé dans une isolation minérale dense (généralement de l'oxyde de magnésium) à l'intérieur d'une gaine métallique sans soudure. Cette conception robuste offre un transfert de chaleur exceptionnel, une grande durabilité et la capacité de gérer des densités de puissance très élevées, ce qui les rend idéaux pour les applications les plus exigeantes.

Comprendre les compromis

Bien que puissants, les colliers chauffants ne sont pas sans limites. La reconnaissance de ces problèmes potentiels est cruciale pour une mise en œuvre réussie et une longue durée de vie.

Densité de puissance vs. durée de vie du réchauffeur

La densité de puissance est la mesure de la production de chaleur par pouce carré de la surface du réchauffeur. Viser une très haute densité de puissance pour obtenir des temps de chauffe plus rapides réduira considérablement la durée de vie du réchauffeur. Il est toujours préférable d'utiliser un réchauffeur plus grand ou plus efficace avec une densité de puissance conservatrice.

Le risque de contamination

Les colliers chauffants sont vulnérables à la contamination. Les déversements de matériaux comme le plastique fondu, l'huile ou même l'eau peuvent s'infiltrer dans les composants internes du réchauffeur, provoquant des courts-circuits électriques et une défaillance immédiate. Un environnement de fonctionnement propre est essentiel.

Le défi de l'uniformité

Obtenir une chaleur parfaitement uniforme sur toute la surface peut être difficile. Des imperfections mineures à la surface du cylindre ou un serrage incorrect peuvent créer des points chauds sur le réchauffeur, entraînant une défaillance localisée tandis que d'autres parties du cylindre restent sous-chauffées.

Faire le bon choix pour votre application

La sélection du collier chauffant correct implique d'adapter la technologie à vos objectifs opérationnels spécifiques, à votre budget et à vos exigences de température.

- Si votre objectif principal est un chauffage rentable et à usage général : Un collier chauffant en mica offre le meilleur équilibre entre performance et prix pour des températures modérées.

- Si votre objectif principal est des températures élevées ou l'efficacité énergétique : Un collier chauffant en céramique offrira une durée de vie plus longue et des pertes de chaleur ambiantes réduites, justifiant son coût initial plus élevé.

- Si votre objectif principal est une durabilité et des performances maximales : Un collier chauffant à isolation minérale (MI) est la solution la plus robuste pour les applications critiques avec des exigences de densité de puissance élevées.

En adaptant la technologie de chauffage à vos exigences opérationnelles, vous assurez une performance thermique fiable, efficace et durable pour votre processus.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Définition | Réchauffeur industriel de forme annulaire pour surfaces cylindriques, utilisant le transfert de chaleur par conduction. |

| Types courants | Mica (jusqu'à 480°C), Céramique (jusqu'à 760°C), Isolation minérale (haute durabilité). |

| Applications clés | Traitement des plastiques, chauffage de tuyaux, réchauffement de fûts, équipement de service alimentaire. |

| Facteurs de sélection | Besoins en température, coût, efficacité et exigences de durabilité. |

Améliorez votre chauffage industriel avec les solutions de précision de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des systèmes de fours à haute température avancés, notamment des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos colliers chauffants et autres produits peuvent améliorer votre efficacité et votre fiabilité !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures