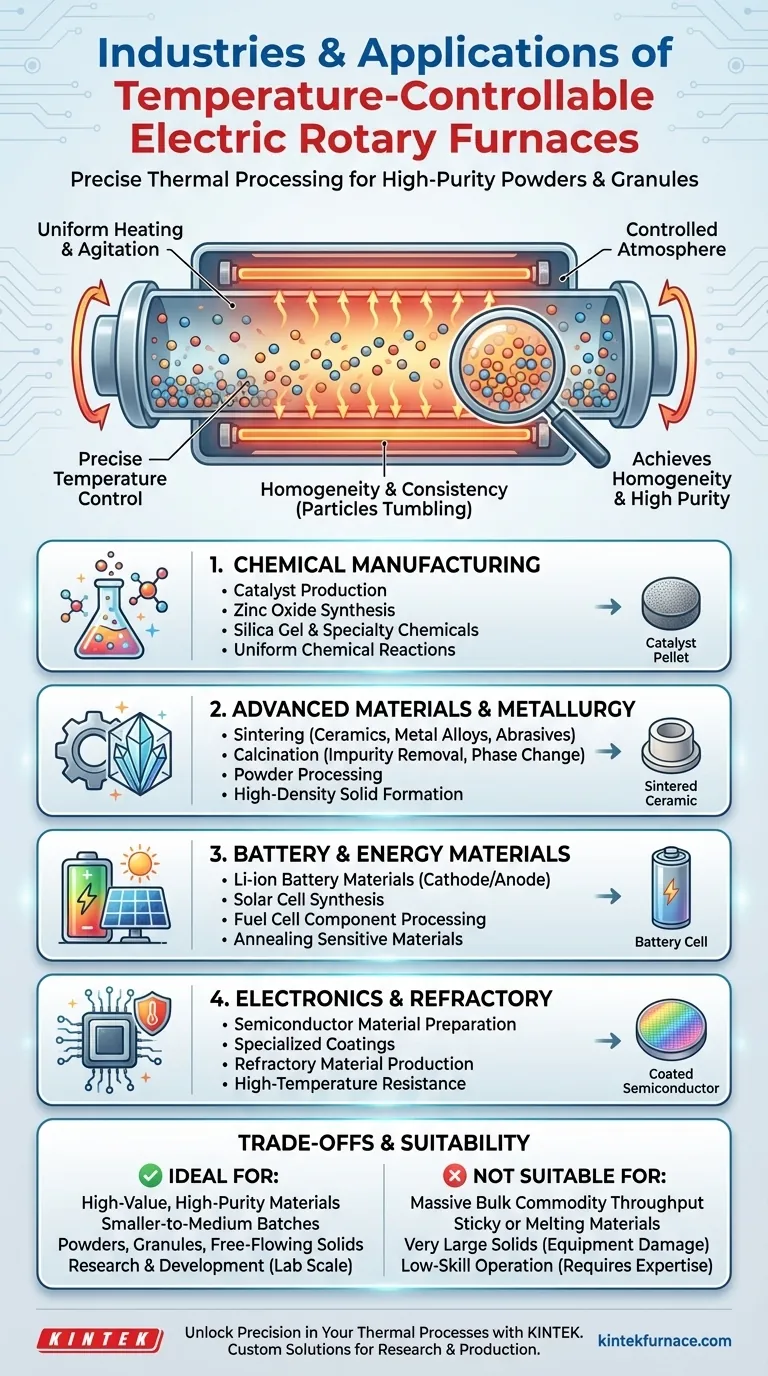

En bref, les fours rotatifs électriques à température contrôlable sont des outils essentiels dans les industries nécessitant un traitement thermique précis des matériaux en poudre ou granulaires. Les secteurs clés comprennent la fabrication de produits chimiques, la science des matériaux avancés, la métallurgie et l'industrie électronique, où ils sont indispensables pour créer des produits de haute pureté et de grande consistance.

La véritable valeur d'un four rotatif ne réside pas dans les industries spécifiques qu'il dessert, mais dans la capacité de traitement qu'il offre : chauffer et agiter uniformément les matériaux dans des conditions atmosphériques et thermiques étroitement contrôlées. C'est pourquoi il est indispensable pour le développement et la production de matériaux avancés où la consistance est primordiale.

La fonction principale : Traiter les matériaux avec une uniformité inégalée

Un four rotatif électrique n'est pas simplement un tube chaud ; c'est un système hautement conçu pour un objectif spécifique. Comprendre sa fonction principale révèle pourquoi il est si critique dans certains domaines.

Qu'est-ce qui rend un four rotatif unique ?

La caractéristique déterminante est la rotation lente et continue du tube du four. Cette action de culbutage expose constamment de nouvelles surfaces du matériau à la source de chaleur et à l'atmosphère interne.

Cette agitation est cruciale pour atteindre l'homogénéité. Elle prévient les points chauds, assure que toutes les particules subissent le même cycle thermique et facilite les réactions chimiques uniformes dans tout le lot.

Le rôle du chauffage électrique et du contrôle de précision

Contrairement aux fours à combustible, les éléments chauffants électriques permettent un contrôle de température exceptionnellement précis. Ceci est souvent couplé à des systèmes de contrôle sophistiqués qui peuvent exécuter des profils de température complexes avec une grande répétabilité.

Pour les matériaux avancés comme les semi-conducteurs ou les catalyseurs, ce niveau de contrôle n'est pas un luxe, c'est une exigence pour atteindre les propriétés matérielles souhaitées et assurer des résultats reproductibles.

Applications industrielles et processus clés

Les capacités du four correspondent directement à des processus industriels spécifiques à haute valeur ajoutée. Son utilisation dans une industrie est un signe que la consistance et la pureté des matériaux sont des priorités absolues.

Synthèse chimique et production de catalyseurs

Les industries utilisent ces fours pour produire des matériaux comme l'oxyde de zinc, le gel de silice et divers catalyseurs. L'environnement de grillage dynamique garantit que les réactions chimiques se déroulent uniformément, produisant un produit avec une activité et une structure constantes.

Matériaux avancés et métallurgie

En métallurgie et en science des matériaux, les fours rotatifs sont utilisés pour le frittage, un processus qui fusionne les poudres pour former un objet solide et dense. C'est courant pour la création de céramiques avancées, d'alliages métalliques et de poudres abrasives.

Ils sont également utilisés pour la calcination, un processus de décomposition thermique pour éliminer les impuretés ou créer une nouvelle phase d'un matériau.

Matériaux pour batteries et énergie

La production de matériaux pour les batteries lithium-ion, les cellules solaires et les piles à combustible dépend fortement d'un traitement thermique précis. Un four rotatif fournit l'environnement contrôlé nécessaire pour synthétiser et recuire ces matériaux sensibles, impactant directement la performance finale du dispositif énergétique.

Électronique et matériaux réfractaires

Pour l'industrie électronique, ces fours aident à préparer les matériaux semi-conducteurs et les revêtements spécialisés. Leur utilisation s'étend également à la production de matériaux réfractaires, conçus pour résister à des températures extrêmement élevées.

Comprendre les compromis

Bien que puissant, un four rotatif électrique n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Débit vs. Précision

Ces fours sont des maîtres de la précision mais ne sont généralement pas conçus pour le débit massif observé dans le traitement des produits en vrac. Ils sont mieux adaptés aux lots de petite à moyenne taille à haute valeur ajoutée où la qualité est plus importante que le volume pur.

Adéquation des matériaux

Les matériaux idéaux sont les poudres, les granulés ou les solides petits et fluides. Les matériaux qui peuvent fondre et devenir collants, ou ceux qui sont très gros, ne conviennent pas à un four rotatif car ils ne culbuteront pas correctement et peuvent endommager l'équipement.

Complexité opérationnelle

Les joints rotatifs nécessaires pour maintenir une atmosphère contrôlée peuvent ajouter de la complexité et des exigences de maintenance par rapport à un four statique. La sophistication du système exige un degré plus élevé de compétence de la part de l'opérateur pour fonctionner efficacement.

Un four rotatif est-il adapté à votre application ?

La décision d'utiliser un four rotatif électrique à température contrôlable dépend de votre objectif principal.

- Si votre objectif principal est la synthèse de matériaux de haute pureté : Un four rotatif est idéal pour assurer des réactions uniformes, prévenir la contamination et obtenir une qualité constante d'un lot à l'autre.

- Si votre objectif principal est le séchage en vrac à grande échelle d'un matériau simple : Un four rotatif à chauffage direct, moins complexe et potentiellement plus rentable, pourrait être plus approprié.

- Si votre objectif principal est la recherche et le développement : Un four tubulaire rotatif à l'échelle du laboratoire offre le contrôle de processus, la flexibilité et la précision des données nécessaires pour des expériences reproductibles.

En fin de compte, choisir cette technologie est une décision de prioriser la consistance des matériaux et le contrôle du processus avant tout.

Tableau récapitulatif :

| Industrie | Applications clés |

|---|---|

| Fabrication de produits chimiques | Production de catalyseurs, synthèse d'oxyde de zinc |

| Science des matériaux avancés | Frittage, calcination de céramiques et d'alliages |

| Métallurgie | Traitement des poudres métalliques, production de matériaux réfractaires |

| Électronique | Préparation de matériaux semi-conducteurs, revêtements spécialisés |

| Batterie et Énergie | Matériaux pour batteries lithium-ion, synthèse de cellules solaires |

Débloquez la précision dans vos processus thermiques avec KINTEK

Travaillez-vous avec des poudres ou des matériaux granulaires qui exigent un chauffage uniforme et un contrôle précis de la température ? KINTEK est spécialisé dans les solutions de fours à haute température avancées adaptées aux industries telles que la synthèse chimique, la science des matériaux et l'électronique. Notre gamme de produits – y compris les Fours Rotatifs, les Fours à Moufle, les Fours Tubulaires, les Fours Sous Vide et à Atmosphère Contrôlée, et les Systèmes CVD/PECVD – est soutenue par une R&D exceptionnelle et une fabrication interne. Grâce à de solides capacités de personnalisation approfondie, nous veillons à ce que nos équipements répondent précisément à vos besoins expérimentaux et de production uniques pour une consistance et une pureté supérieures.

Ne laissez pas la variabilité des processus vous freiner –contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la qualité et l'efficacité de vos matériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température