En bref, un large éventail d'industries peut bénéficier des fours rotatifs à induction électromagnétique, y compris la métallurgie, le traitement des minéraux, la production de ciment, la fabrication de produits chimiques et la gestion des déchets. Ces fours sont particulièrement avantageux pour tout processus où un contrôle précis de la température, une efficacité énergétique élevée et un chauffage uniforme des matériaux sont essentiels pour obtenir des produits finis de haute qualité et optimiser les coûts opérationnels.

L'avantage fondamental des fours rotatifs à induction électromagnétique n'est pas seulement qu'ils chauffent les matériaux, mais comment ils le font. En utilisant une source d'énergie sans contact et hautement contrôlable, ils offrent un niveau de précision et d'efficacité que les fours traditionnels à combustible ont du mal à égaler, ce qui se traduit directement par une qualité de produit supérieure et des coûts d'exploitation inférieurs à long terme.

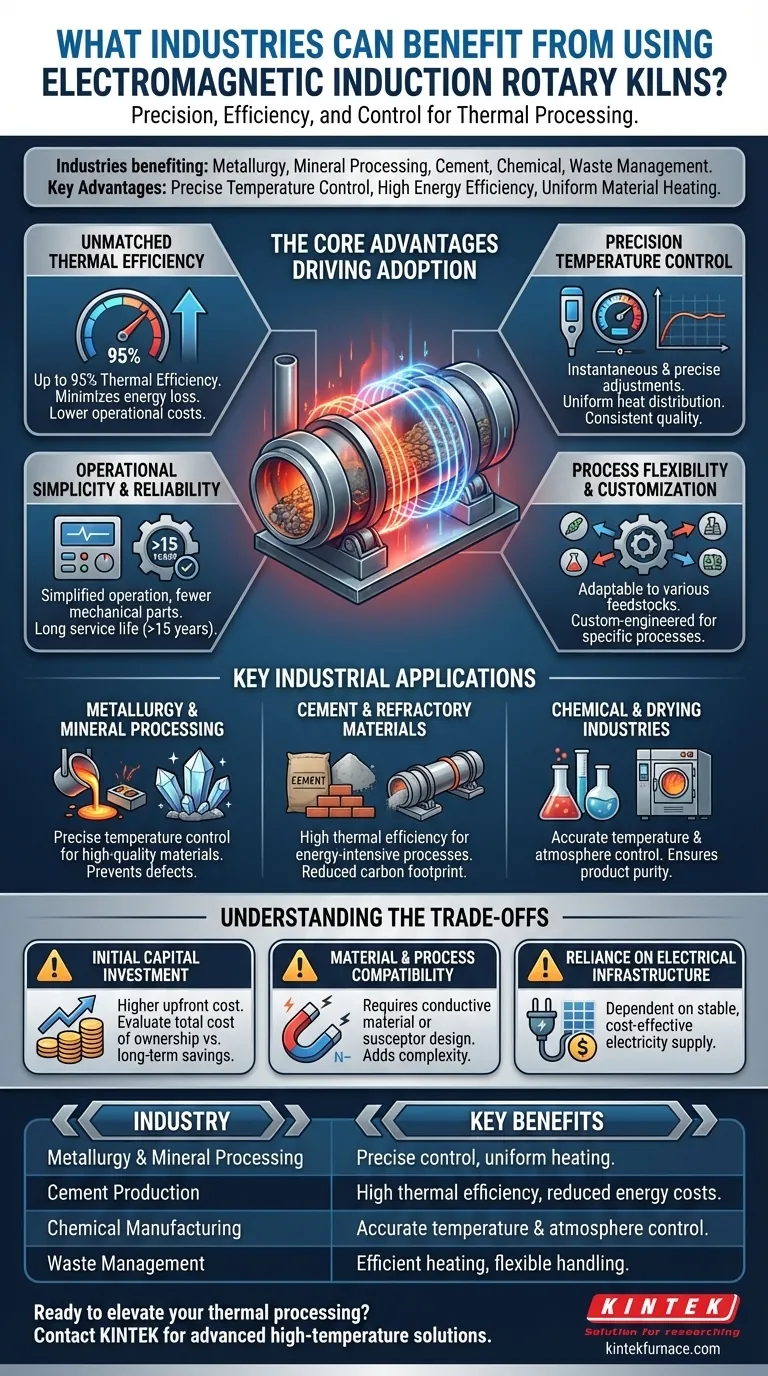

Les principaux avantages qui favorisent l'adoption

La décision d'utiliser un four rotatif à induction électromagnétique est motivée par un ensemble distinct d'avantages techniques et financiers qui résolvent les défis courants du traitement thermique.

Efficacité thermique inégalée

L'induction électromagnétique chauffe directement le matériau (ou un cylindre conducteur), minimisant la perte d'énergie vers l'environnement. Cette méthode peut atteindre des rendements thermiques allant jusqu'à 95 %, une amélioration significative par rapport aux fours traditionnels à gaz ou à mazout.

Cette efficacité élevée réduit considérablement la consommation d'énergie et les coûts d'exploitation, en particulier dans les applications à forte consommation d'énergie.

Contrôle précis de la température

Le chauffage par induction permet des réglages de puissance instantanés et précis. Cela offre un contrôle exceptionnellement rigoureux du profil de température du matériau, garantissant une distribution de chaleur constante et uniforme dans tout le lot.

Le mécanisme de rotation du four garantit en outre que tout le matériau est chauffé uniformément. Cette combinaison empêche la surchauffe ou le sous-chauffage localisé, ce qui est essentiel pour produire des matériaux de haute pureté et éviter les défauts.

Simplicité et fiabilité opérationnelles

Ces fours éliminent les complexités du stockage, de la livraison et de la gestion de la combustion du combustible. L'opération est simplifiée à la définition et à la surveillance des paramètres électriques.

Avec moins de pièces mécaniques liées à la combustion du combustible et une conception robuste, ces systèmes bénéficient souvent d'une longue durée de vie de plus de 15 ans avec des protections de sécurité complètes intégrées.

Flexibilité et personnalisation du processus

Les fours rotatifs à induction sont très adaptables. Ils peuvent être conçus pour traiter une grande variété de matières premières et peuvent être adaptés pour répondre aux exigences spécifiques de température, d'atmosphère et de temps de séjour d'un processus donné.

Cette flexibilité les rend adaptés aussi bien à la production continue à grande échelle qu'aux applications plus petites et plus spécialisées qui exigent des fenêtres de traitement étroites.

Applications industrielles clés en détail

Les avantages techniques du chauffage par induction en font un choix supérieur pour plusieurs industries exigeantes.

Métallurgie et traitement des minerais

En métallurgie et dans l'extraction des minéraux, l'obtention de structures cristallines et de propriétés matérielles spécifiques est primordiale. Le contrôle précis de la température d'un four à induction garantit que ces objectifs sont atteints de manière répétée.

Le chauffage uniforme empêche la formation de phases indésirables ou d'impuretés, ce qui conduit à un produit final de meilleure qualité et de plus grande valeur, de la production d'acier au traitement des éléments de terres rares.

Matériaux de ciment et réfractaires

La fabrication de ciment et de matériaux réfractaires nécessite des températures élevées et soutenues. La haute efficacité thermique des fours à induction se traduit directement par des économies d'énergie significatives et une empreinte carbone réduite pour ces processus à forte consommation d'énergie.

La construction robuste et la fiabilité à long terme sont également bien adaptées à l'environnement opérationnel exigeant, 24h/24 et 7j/7, courant dans ces industries.

Industries chimique et du séchage

Pour les réactions chimiques et le séchage de matériaux sensibles, un contrôle précis de la température et de l'atmosphère est non négociable. Le chauffage par induction assure ce contrôle, permettant aux réactions de se dérouler efficacement sans dégrader le produit.

Ceci est particulièrement précieux lors de la production de produits chimiques de haute pureté ou du séchage de matériaux où même des fluctuations de température mineures pourraient compromettre la qualité.

Comprendre les compromis

Bien que puissante, cette technologie présente des considérations qui doivent être pesées pour toute application potentielle.

Investissement initial en capital

Les systèmes à induction électromagnétique ont généralement un coût d'investissement initial plus élevé que les fours traditionnels à combustible. L'évaluation doit inclure une analyse du coût total de possession, équilibrant l'investissement initial plus élevé avec les économies d'énergie à long terme et la réduction des coûts de maintenance.

Compatibilité des matériaux et des processus

Le chauffage par induction fonctionne en induisant un courant dans un matériau électriquement conducteur. Si votre matériau cible n'est pas conducteur, il doit être traité dans un tambour conducteur (un suscepteur), qui chauffe ensuite le matériau par rayonnement et convection. Cela ajoute une couche de complexité de conception.

Dépendance à l'égard de l'infrastructure électrique

Le fonctionnement dépend entièrement d'une alimentation électrique stable et rentable. Dans les régions où les coûts de l'électricité sont élevés ou où le réseau est peu fiable, un four traditionnel à combustible peut être un choix plus pragmatique. Votre modèle de coût opérationnel passe de la gestion du combustible à la gestion du prix de l'électricité.

Faire le bon choix pour votre objectif

Pour déterminer si un four rotatif à induction électromagnétique est la bonne solution, tenez compte de votre principal facteur opérationnel.

- Si votre objectif principal est la qualité et la constance du produit : Le contrôle de température inégalé et le chauffage uniforme font de cette technologie un choix idéal pour les matériaux de grande valeur.

- Si votre objectif principal est le coût d'exploitation à long terme : La haute efficacité thermique et la maintenance simplifiée peuvent générer des économies significatives qui justifient l'investissement initial.

- Si votre objectif principal est la flexibilité des processus et l'impact environnemental : La capacité à manipuler divers matériaux sans émissions directes en fait une solution tournée vers l'avenir et adaptable.

En fin de compte, choisir cette technologie est un investissement dans la précision, l'efficacité et le contrôle pour vos besoins de traitement thermique.

Tableau récapitulatif :

| Industrie | Avantages clés |

|---|---|

| Métallurgie & Traitement des Minéraux | Contrôle précis de la température pour des matériaux de haute qualité, chauffage uniforme pour éviter les défauts |

| Production de Ciment | Haute efficacité thermique jusqu'à 95 %, réduction des coûts énergétiques et de l'empreinte carbone |

| Fabrication Chimique | Contrôle précis de la température et de l'atmosphère pour des produits purs, fiabilité opérationnelle |

| Gestion des Déchets | Chauffage efficace pour le traitement, flexibilité dans la manipulation de divers matériaux |

Prêt à améliorer votre traitement thermique avec précision et efficacité ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des Fours Rotatifs, adaptés aux industries comme la métallurgie, le ciment et la chimie. Notre capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, vous aidant à atteindre une qualité de produit supérieure et des économies de coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs à induction électromagnétique peuvent transformer vos opérations !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés