Pratiquement toute industrie exigeant des métaux exceptionnellement purs et contrôlés avec précision bénéficie des fours de fusion par induction sous vide (VIM). Les utilisateurs les plus importants se trouvent dans des secteurs à enjeux élevés comme l'aérospatiale, l'automobile, le biomédical et l'énergie, où la défaillance du matériau n'est pas une option. Ces fours sont la référence pour la production des alliages avancés et des superalliages qui alimentent la technologie moderne.

La véritable valeur d'un four de fusion par induction sous vide (VIM) n'est pas seulement sa capacité à fondre le métal ; c'est sa capacité à le faire dans un vide contrôlé. Cet environnement est la clé pour produire les alliages ultra-purs et haute performance dont les applications modernes à enjeux élevés ont besoin, exempts de la contamination inhérente à la fusion atmosphérique.

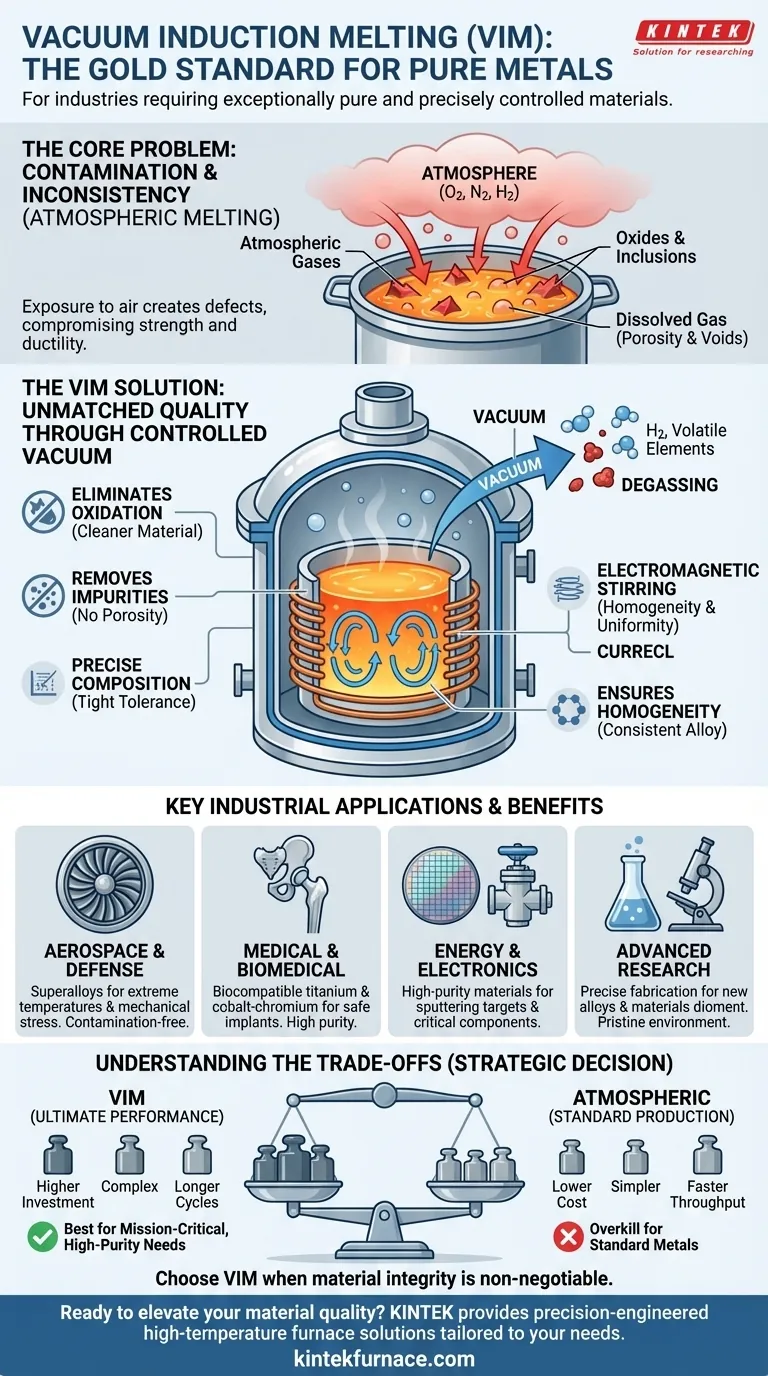

Le problème fondamental que résout le VIM : la contamination et l'incohérence

Pour comprendre pourquoi les fours VIM sont si critiques, vous devez d'abord comprendre les défis fondamentaux des processus de fusion traditionnels.

Le défi de la fusion atmosphérique

Lorsque les métaux sont fondus à l'air libre, ils sont exposés à l'oxygène, à l'azote et à d'autres gaz atmosphériques. Cette exposition entraîne la formation d'oxydes indésirables et d'autres inclusions non métalliques.

Ces inclusions agissent comme des défauts microscopiques, compromettant la résistance, la ductilité et la performance globale du métal.

Le problème des impuretés dissoutes

Au-delà de l'oxydation de surface, les métaux en fusion peuvent également dissoudre des gaz nocifs comme l'hydrogène.

Lorsque le métal refroidit et se solidifie, ce gaz dissous peut quitter la solution, créant une porosité interne et des vides qui affaiblissent gravement le composant final. Les éléments traces volatils peuvent également rester, modifiant les propriétés du matériau.

Comment le VIM offre une qualité de matériau inégalée

Un four VIM contrecare directement ces problèmes en modifiant fondamentalement l'environnement de fusion. Il offre un niveau de contrôle impossible à atteindre avec d'autres méthodes.

Élimination de l'oxydation

En fonctionnant sous vide, le four élimine l'oxygène qui réagirait autrement avec le métal en fusion. Cela empêche la formation d'inclusions d'oxyde, ce qui donne un matériau plus propre et de meilleure qualité dès le départ.

Élimination des éléments gazeux et volatils

L'environnement sous vide extrait activement les gaz dissous comme l'hydrogène et d'autres éléments volatils nocifs du bain en fusion. Ce processus, appelé dégazage, élimine la cause profonde de la porosité et des défauts internes.

Obtention d'un contrôle précis de la composition

Les éléments d'alliage peuvent être ajoutés avec une précision extrême à l'intérieur de la chambre à vide scellée. Cela garantit que la composition chimique finale présente une tolérance de composition très étroite, répondant aux spécifications exigeantes des superalliages et autres métaux de spécialité.

Assurer l'homogénéité grâce à l'agitation électromagnétique

Les fours VIM utilisent les courants d'induction non seulement pour chauffer le métal, mais aussi pour créer un effet d'agitation électromagnétique. Ce mélange doux et continu empêche la ségrégation des différents éléments et garantit que l'alliage final est parfaitement homogène.

Applications industrielles clés

La qualité supérieure des matériaux produite par les fours VIM les rend indispensables dans plusieurs secteurs clés.

Aérospatiale et Défense

C'est l'application VIM par excellence. Le processus est utilisé pour créer des superalliages à base de nickel destinés aux aubes de turbine de moteurs à réaction, aux disques et autres composants qui doivent résister à des températures et des contraintes mécaniques extrêmes.

Médical et Biomédical

La pureté est primordiale pour les implants médicaux tels que les prothèses de hanche et les dispositifs dentaires. Le VIM est utilisé pour produire des alliages de titane et de cobalt-chrome de haute pureté qui sont biocompatibles et exempts d'impuretés susceptibles de provoquer une réaction indésirable dans le corps humain.

Énergie et Électronique

Le secteur de l'énergie s'appuie sur le VIM pour produire des vannes et des composants complexes pour des conditions de service extrêmes. Dans l'électronique et les semi-conducteurs, le four produit les matériaux de haute pureté nécessaires pour les cibles de pulvérisation cathodique et d'autres composants critiques.

Recherche avancée et développement d'alliages

Pour les scientifiques des matériaux créant la prochaine génération de matériaux, le VIM offre un environnement vierge. Il permet la fabrication précise de nouveaux alliages à haute température, de matériaux magnétiques et d'aciers spéciaux sans l'interférence de contaminants extérieurs.

Comprendre les compromis et les limites

Bien que le VIM offre une qualité inégalée, il n'est pas le bon choix pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé et complexité

Les fours VIM sont des systèmes sophistiqués impliquant des pompes à vide, des alimentations électriques avancées et des systèmes de contrôle complexes. Cela entraîne un coût d'investissement nettement plus élevé par rapport aux fours à induction atmosphériques ou à arc standard.

Temps de cycle plus longs

La nécessité de mettre la chambre sous vide ajoute du temps à chaque cycle de fusion. Pour la production à grand volume de métaux moins critiques, ce débit plus lent peut être un inconvénient majeur.

Excès pour les applications standard

Pour la coulée de métaux standard non réactifs où la pureté ultime n'est pas la principale préoccupation (par exemple, de nombreuses coulées de fer et d'acier), un four VIM est inutile. Le coût et la complexité supplémentaires n'apportent aucun avantage significatif pour ces matériaux.

Faire le bon choix pour votre objectif

La décision d'utiliser un four VIM doit être entièrement dictée par vos exigences de performance des matériaux.

- Si votre objectif principal est la pureté et la performance ultimes du matériau : Le VIM est non négociable pour la création de superalliages critiques, de métaux de qualité médicale et de matériaux électroniques de haute pureté.

- Si votre objectif principal est la précision de la composition et le développement de nouveaux alliages : L'environnement contrôlé et propre d'un VIM est essentiel pour la recherche et le développement où des résultats reproductibles et prévisibles sont critiques.

- Si votre objectif principal est la production à haut volume de métaux standard : Un VIM est probablement trop complexe et coûteux ; des processus de fusion atmosphérique plus simples et plus rapides sont plus appropriés.

En fin de compte, le choix d'un four VIM est une décision stratégique visant à privilégier l'intégrité et la performance du matériau avant tout.

Tableau récapitulatif :

| Industrie | Avantages clés |

|---|---|

| Aérospatiale et Défense | Produit des superalliages pour une résistance extrême à la température et au stress, exempts de contamination. |

| Médical et Biomédical | Assure des alliages de titane et de cobalt-chrome biocompatibles et purs pour des implants sûrs. |

| Énergie et Électronique | Fournit des matériaux de haute pureté pour les composants critiques des vannes, des semi-conducteurs et des cibles de pulvérisation cathodique. |

| Recherche Avancée | Permet le développement précis d'alliages dans un environnement sans contaminant pour l'innovation. |

Prêt à améliorer la qualité de vos matériaux grâce à des solutions de fours conçues avec précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés adaptés à vos besoins. Notre gamme de produits — y compris les fours sous vide et à atmosphère, les systèmes CVD/PECVD, et plus encore — est soutenue par de profondes capacités de personnalisation pour répondre à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical ou la recherche, nous fournissons des solutions fiables et haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs