Pour améliorer la force de liaison d'un film diélectrique de grille, vous devez vous concentrer sur deux domaines principaux dans votre processus utilisant le four tubulaire CVD. Le premier est l'optimisation rigoureuse des paramètres de dépôt—spécifiquement la température, la pression et les rapports de débit de gaz—pour contrôler la croissance du film au niveau atomique. Le second est la mise en œuvre d'une étape délibérée de recuit post-dépôt pour densifier le film et renforcer chimiquement l'interface diélectrique-substrat.

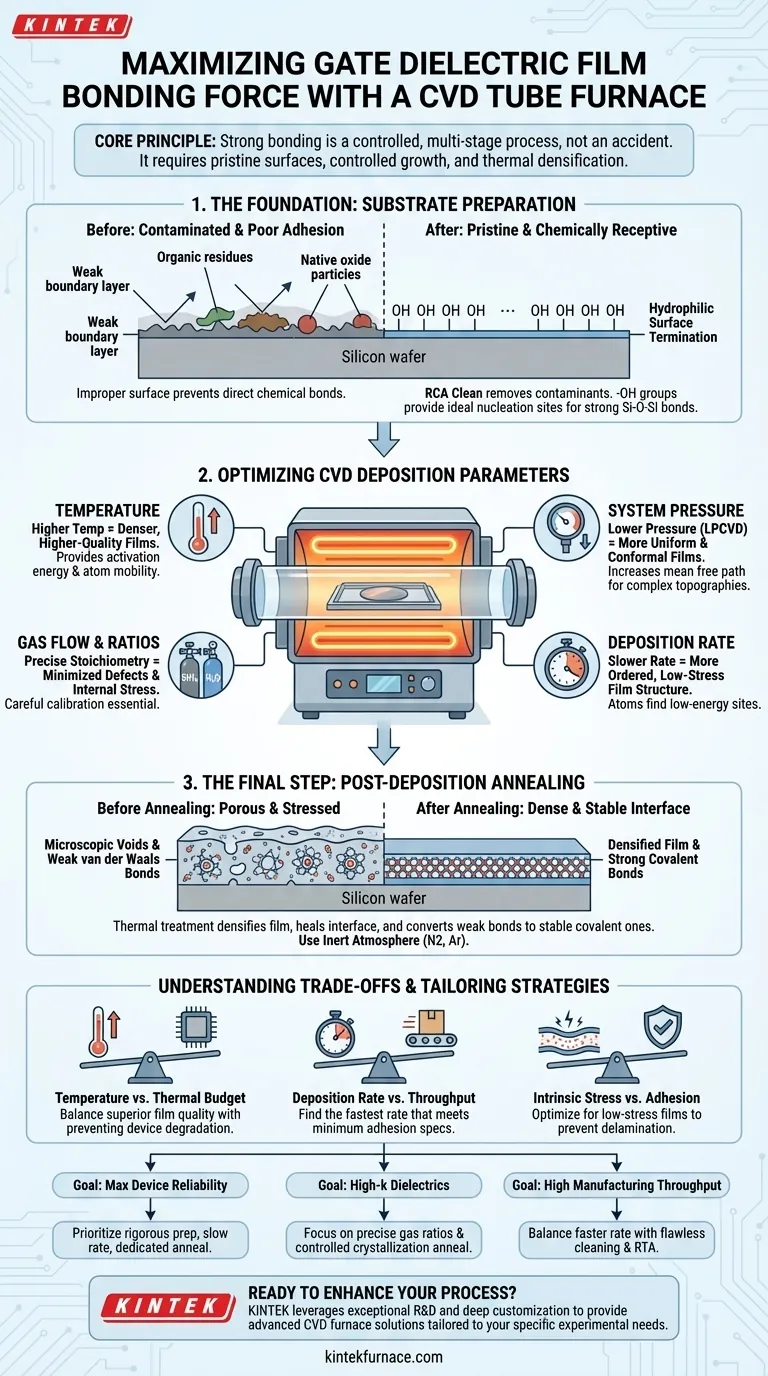

Le principe fondamental est qu'une liaison forte n'est pas le fruit d'un hasard lors du dépôt, mais le résultat d'un processus contrôlé en plusieurs étapes. La véritable adhérence provient de la création d'une surface de substrat vierge et chimiquement réceptive, puis de la gestion de l'environnement thermique et chimique pour former un film dense et à faible contrainte avec une interface stable.

Les fondations : Préparation du substrat

Avant que tout dépôt ne commence, l'état de la surface du substrat dicte le potentiel de liaison ultime. Une surface mal préparée est la cause la plus fréquente et la plus évitable de délamination du film.

Le rôle critique du nettoyage de surface

Toute liaison efficace commence par une surface impeccablement propre. Les contaminants créent une couche limite faible qui empêche le film diélectrique de former des liaisons chimiques directes et solides avec le substrat.

Vous devez employer une séquence de nettoyage multi-étapes, comme le nettoyage RCA pour les tranches de silicium, afin d'éliminer systématiquement les résidus organiques, les contaminants ioniques et les oxydes natifs.

Terminaison de surface pour la liaison chimique

Une surface propre ne suffit pas ; elle doit également être chimiquement réceptive. L'objectif est de « terminer » la surface avec une couche uniforme de groupes fonctionnels qui réagiront facilement avec les précurseurs CVD.

Pour le dépôt de dioxyde de silicium (SiO₂) sur du silicium, par exemple, la création d'une surface hydrophile couverte de groupes hydroxyle (-OH) fournit des sites de nucléation idéaux pour la croissance du film, favorisant de solides liaisons Si-O-Si à l'interface.

Optimisation des paramètres du dépôt CVD

Les conditions à l'intérieur du four tubulaire CVD pendant la croissance du film ont un impact direct sur les propriétés intrinsèques du film et son adhérence au substrat.

Température de dépôt

La température est sans doute le paramètre le plus critique. Elle fournit l'énergie d'activation pour les réactions de surface et contrôle la mobilité des atomes déposés.

Des températures plus élevées donnent généralement des films plus denses et de meilleure qualité avec une meilleure adhérence. Cependant, cela doit être mis en balance avec le budget thermique global du dispositif.

Pression du système

La pression influence le libre parcours moyen des molécules de gaz. Des pressions plus faibles (LPCVD) augmentent le libre parcours moyen, conduisant à des films plus uniformes et conformes, ce qui est essentiel pour l'adhérence sur des topographies complexes.

Cette uniformité garantit que la contrainte est répartie uniformément et empêche les points faibles localisés aux coins vifs ou aux marches.

Débit et rapports des gaz précurseurs

Le rapport des gaz précurseurs détermine la stœchiométrie du film final. Un film hors stœchiométrie (par exemple, un oxyde riche en silicium ou riche en oxygène) contient plus de défauts et de contraintes intrinsèques.

Un calibrage minutieux des contrôleurs de débit massique est essentiel pour obtenir un film dont la composition chimique est aussi proche que possible de son état idéal, car cela minimise les contraintes internes et favorise une interface stable.

Taux de dépôt

Un taux de dépôt plus lent améliore généralement la force de liaison. Il donne aux atomes adsorbés plus de temps pour migrer à la surface et trouver des sites de réseau à faible énergie, ce qui résulte en une structure de film plus ordonnée et moins contrainte.

Comprendre les compromis

L'optimisation de la force de liaison nécessite souvent de mettre en balance des facteurs concurrents. Reconnaître ces compromis est essentiel pour développer un processus robuste et pratique.

Température par rapport au budget thermique

Bien que les températures élevées créent des films supérieurs, elles peuvent également provoquer une diffusion indésirable des dopants provenant des couches sous-jacentes ou endommager des structures sensibles à la température. La température optimale est souvent la plus élevée que le dispositif puisse tolérer sans dégradation.

Taux de dépôt par rapport au débit de production

Un faible taux de dépôt idéal pour l'adhérence entre directement en conflit avec le besoin d'un débit de fabrication élevé. La solution pratique consiste à trouver le taux le plus rapide qui respecte toujours les spécifications minimales d'adhérence et de fiabilité pour le dispositif.

Contrainte intrinsèque du film par rapport à l'adhérence

Tous les films minces présentent un certain niveau de contrainte intrinsèque due au processus de dépôt. Bien qu'une forte liaison chimique assure l'adhérence, une contrainte de traction ou de compression excessive dans le film peut le séparer physiquement du substrat, provoquant une délamination. L'optimisation des paramètres pour obtenir un film à faible contrainte est donc une méthode directe pour améliorer l'adhérence effective.

La dernière étape : Recuit post-dépôt

Le recuit est un traitement à haute température effectué après le dépôt et constitue l'un des moyens les plus efficaces pour améliorer la liaison et la qualité globale du film diélectrique.

Comment le recuit densifie le film

L'énergie thermique du recuit permet aux atomes à l'intérieur du film de se réorganiser dans un état d'énergie plus ordonné et inférieur. Ce processus réduit les vides microscopiques et augmente la densité du film, le rendant mécaniquement plus résistant et moins perméable.

Réparation de l'interface diélectrique-substrat

Le recuit peut favoriser les réactions chimiques à l'interface, transformant les liaisons de van der Waals plus faibles en liaisons covalentes plus fortes et plus stables. Il aide également à réduire la densité des états de piégeage électroniques à l'interface, ce qui est essentiel pour les performances des transistors.

Choix de l'atmosphère de recuit

Le gaz utilisé pendant le recuit est important. Le recuit dans une atmosphère inerte comme l'Azote (N₂) ou l'Argon (Ar) favorise principalement la densification. Le recuit dans une atmosphère réactive comme l'Oxygène (O₂) peut aider à consommer les impuretés carbonées, mais peut également créer une couche interfaciale indésirable.

Faire le bon choix pour votre objectif

Votre stratégie d'optimisation doit être guidée par votre application finale.

- Si votre objectif principal est la fiabilité maximale du dispositif : Privilégiez une préparation de surface rigoureuse, un taux de dépôt lent et un recuit post-dépôt dédié pour créer le film le plus stable possible.

- Si votre objectif principal concerne les diélectriques à haute constante (high-k) : Concentrez-vous sur des rapports de débit de gaz précis pour contrôler la stœchiométrie et utilisez un recuit soigneusement contrôlé pour cristalliser le film et réparer l'interface complexe avec le substrat de silicium.

- Si votre objectif principal est un débit de fabrication élevé : Trouvez un équilibre en augmentant légèrement le taux de dépôt tout en vous assurant que votre nettoyage de surface est impeccable et en mettant en œuvre un recuit rapide par étapes (RTA) comme étape de post-traitement efficace.

En fin de compte, obtenir une force de liaison supérieure réside dans l'exercice d'un contrôle précis à chaque étape de la création du film.

Tableau récapitulatif :

| Aspect | Améliorations clés |

|---|---|

| Préparation du substrat | Utiliser le nettoyage RCA et la terminaison de surface hydrophile pour des liaisons chimiques solides. |

| Paramètres de dépôt | Optimiser la température, la pression, les rapports de gaz et le taux de dépôt pour des films à faible contrainte. |

| Recuit post-dépôt | Appliquer un recuit dans des atmosphères inertes pour densifier les films et renforcer les interfaces. |

| Compromis | Équilibrer la température par rapport au budget thermique et le taux de dépôt par rapport au débit de production. |

Prêt à améliorer la liaison de votre film diélectrique de grille ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à votre laboratoire. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la fiabilité et le débit de vos dispositifs !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD

- Pourquoi le contrôle du débit Ar/H2 est-il critique pour le CVD de nanofeuilles de V2O5 ? Maîtriser le potentiel redox et la morphologie

- Quelles sont les plages d'épaisseur typiques des revêtements produits par CVD par rapport aux méthodes de dépôt traditionnelles ? Découvrez Précision vs. Masse

- Quels facteurs contribuent à la variation du processus de revêtement CVD ? Maîtriser la cohérence dans le dépôt chimique en phase vapeur

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et que produit-il ? Découvrez les films minces et les revêtements de haute pureté

- Quels sont les principes de base du dépôt chimique en phase vapeur (CVD) ? Maîtriser le dépôt de couches minces pour les matériaux avancés.

- Quel niveau de précision et de contrôle le CVD offre-t-il ? Maîtrisez le niveau atomique pour les matériaux avancés

- Quels types de matériaux peuvent être déposés par dépôt chimique en phase vapeur (CVD) ? Explorez sa polyvalence pour les revêtements avancés