Dans le traitement thermique moderne, les gaz les plus couramment utilisés pour la trempe au gaz sont l'azote, l'hélium, l'argon et l'hydrogène. Le choix d'un gaz spécifique n'est pas arbitraire ; il s'agit d'une décision d'ingénierie critique dictée par la vitesse de refroidissement requise, le type de métal traité, le coût opérationnel et les considérations de sécurité.

Le choix d'un gaz de trempe représente un compromis fondamental entre la performance de refroidissement et le coût. Bien que l'azote serve de norme industrielle rentable, l'hélium et l'hydrogène offrent un refroidissement nettement plus rapide pour les applications exigeantes, et l'argon assure une inertie supérieure pour les métaux réactifs.

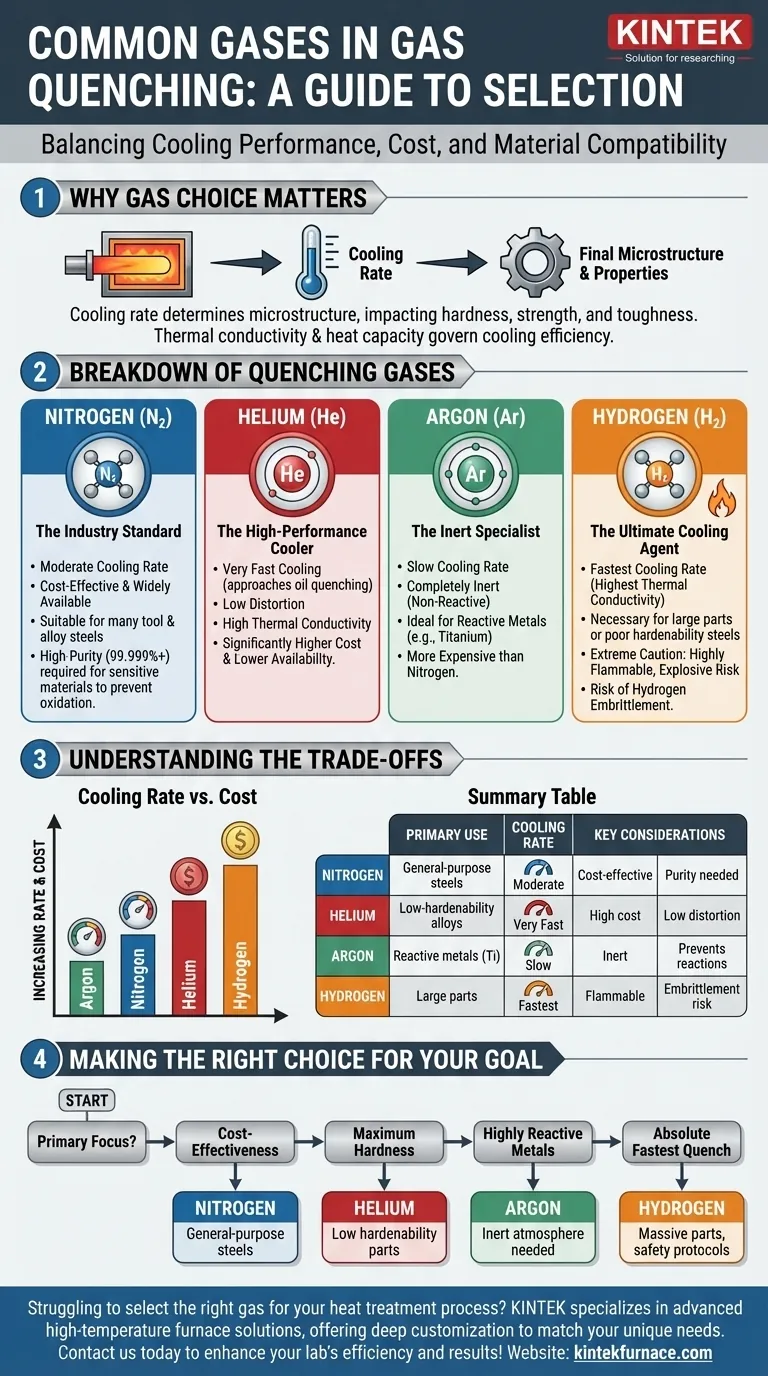

Pourquoi le choix du gaz est important

Dans la trempe au gaz, le gaz est le milieu responsable de l'extraction de la chaleur de la pièce métallique chaude à une vitesse spécifique et contrôlée. Cette vitesse de refroidissement détermine la microstructure finale du matériau, qui à son tour dicte ses propriétés mécaniques telles que la dureté, la résistance et la ténacité.

La physique du refroidissement

L'efficacité du refroidissement d'un gaz est principalement régie par sa conductivité thermique et sa capacité thermique. Un gaz doté d'une conductivité thermique élevée peut transférer la chaleur de la surface de la pièce beaucoup plus rapidement. C'est pourquoi différents gaz produisent des résultats très différents.

L'objectif : transformation contrôlée

L'objectif est de refroidir le métal suffisamment rapidement pour obtenir la phase métallurgique souhaitée — souvent la martensite pour les aciers — sans provoquer de stress thermique excessif, de distorsion ou de fissuration qui peuvent survenir avec des trempes liquides agressives comme l'eau ou l'huile.

Présentation des gaz de trempe courants

Chaque gaz offre un profil unique de performance, de coût et de compatibilité des matériaux.

Azote (N₂) — La norme de l'industrie

L'azote est le gaz de trempe le plus utilisé en raison de son excellent équilibre entre coût et performance. Il est facilement disponible, relativement peu coûteux et offre une vitesse de refroidissement modérée adaptée à de nombreux aciers à outils et aciers alliés courants.

Pour les matériaux sensibles comme les aciers à matrices à haute teneur en alliage ou les aciers inoxydables, de l'azote de haute pureté (99,999 % ou plus) est utilisé pour éviter toute oxydation de surface ou réaction chimique indésirable pendant la trempe.

Hélium (He) — Le refroidisseur haute performance

L'hélium a une conductivité thermique beaucoup plus élevée que l'azote. Cela lui permet d'atteindre des vitesses de refroidissement qui peuvent approcher celles de la trempe à l'huile, mais sans la distorsion des pièces, les coûts de nettoyage ou les préoccupations environnementales associées.

Son principal inconvénient est son coût nettement plus élevé et sa disponibilité plus faible par rapport à l'azote, le réservant aux applications où la dureté maximale ou la vitesse de refroidissement est critique pour les alliages à faible trempabilité.

Argon (Ar) — Le spécialiste inerte

L'avantage principal de l'argon est son inertie complète. Il est encore moins réactif que l'azote. Cela en fait le gaz de choix pour la trempe de métaux très réactifs, tels que les alliages de titane, où même le risque minime de formation de nitrures (une réaction possible avec l'azote) est inacceptable.

Cependant, la conductivité thermique de l'argon est inférieure à celle de l'azote, ce qui entraîne une trempe plus lente. Il est également plus cher que l'azote, ce qui limite son utilisation à ces cas spécialisés.

Hydrogène (H₂) — L'agent de refroidissement ultime

L'hydrogène possède la plus haute conductivité thermique de tous les gaz, offrant les vitesses de trempe les plus rapides possibles. Cette capacité de refroidissement extrême est nécessaire pour les sections transversales très grandes ou les aciers avec une très faible trempabilité.

L'utilisation de l'hydrogène nécessite une extrême prudence. Il est hautement inflammable et peut former des mélanges explosifs avec l'air. De plus, il peut provoquer la fragilisation par l'hydrogène dans certains aciers, un phénomène où le métal devient cassant et se rompt de manière inattendue. Son utilisation est limitée aux fours et applications spécialisés où les risques peuvent être gérés méticuleusement.

Comprendre les compromis

La sélection d'un gaz de trempe est un exercice d'équilibrage de priorités concurrentes. Il n'y a pas de gaz unique « meilleur », seulement le gaz le plus approprié pour un objectif spécifique.

Vitesse de refroidissement vs. Coût

La relation est directe et claire. Pour le refroidissement le plus rapide, vous devez accepter des coûts et une complexité plus élevés.

- Le plus rapide : Hydrogène (coût et complexité les plus élevés)

- Très rapide : Hélium (coût très élevé)

- Modéré : Azote (rentable)

- Le plus lent : Argon (plus cher que l'azote)

Pureté du gaz et qualité de la pièce

Les impuretés telles que l'oxygène ou l'humidité dans le gaz de trempe peuvent provoquer des défauts de surface indésirables tels que l'oxydation et la décarburation. L'utilisation d'un gaz de haute pureté, en particulier avec des pièces de grande valeur, garantit une finition propre et brillante et préserve l'intégrité de la surface du matériau.

Réactivité et compatibilité des matériaux

Vous devez adapter le gaz au métal. Bien que l'azote soit largement inerte, il peut réagir avec des éléments tels que le titane, l'aluminium et le chrome à haute température pour former des nitrures. Le risque d'embrittlement causé par l'hydrogène le rend inapproprié pour de nombreux alliages ferreux. L'argon est la solution pour les matériaux les plus réactifs.

Faire le bon choix pour votre objectif

Basez votre décision sur vos principaux moteurs techniques et économiques.

- Si votre objectif principal est la rentabilité pour les aciers à outils et alliages à usage général : L'azote est le choix par défaut clair et logique.

- Si votre objectif principal est d'obtenir une dureté maximale sur des pièces à faible trempabilité : L'hélium offre une trempe haute performance sans les risques de sécurité de l'hydrogène.

- Si votre objectif principal est de tremper des métaux très réactifs comme le titane : L'argon est le seul choix pour garantir une atmosphère inerte et prévenir les réactions de surface indésirables.

- Si votre objectif principal est d'obtenir la vitesse de trempe la plus rapide absolue pour des pièces massives : L'hydrogène est l'option la plus puissante, à condition que vous disposiez de l'équipement spécialisé et des protocoles de sécurité nécessaires pour le gérer.

En comprenant ces compromis fondamentaux, vous pouvez sélectionner le gaz qui correspond précisément à vos objectifs métallurgiques, à vos contraintes opérationnelles et à votre budget.

Tableau récapitulatif :

| Gaz | Utilisation principale | Vitesse de refroidissement | Considérations clés |

|---|---|---|---|

| Azote | Aciers à outils et alliés à usage général | Modérée | Rentable, largement disponible, peut nécessiter une grande pureté |

| Hélium | Alliages à faible trempabilité nécessitant une dureté élevée | Très rapide | Coût élevé, faible distorsion, s'approche des taux de trempe à l'huile |

| Argon | Métaux très réactifs comme les alliages de titane | Lente | Complètement inerte, prévient les réactions de surface, plus cher |

| Hydrogène | Grandes pièces ou aciers à faible trempabilité | Le plus rapide | Coût le plus élevé, inflammable, risque de fragilisation par l'hydrogène |

Vous avez du mal à choisir le bon gaz pour votre processus de traitement thermique ? KINTEK est spécialisée dans les solutions de fours à haute température avancées, y compris les fours à moufle, tubulaires, rotatifs, les fours à vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, garantissant des vitesses de refroidissement et des propriétés matérielles optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase