Dans la Déposition Chimique en Phase Vapeur Assistée par Plasma (PECVD), une gamme de fréquences est utilisée, mais elles sont principalement classées en deux régimes. Les décharges à basse fréquence (BF) fonctionnent généralement dans la plage de 50 à 400 kHz, tandis que les décharges à haute fréquence (HF) utilisent presque universellement la fréquence standard de l'industrie de 13,56 MHz. Le choix entre les deux est une décision d'ingénierie délibérée qui modifie fondamentalement les caractéristiques du plasma et les propriétés de la couche mince résultante.

Le principe fondamental est un compromis : la basse fréquence fournit un bombardement ionique à haute énergie idéal pour ajuster la contrainte et la densité du film, tandis que la haute fréquence crée un plasma de haute densité qui augmente les taux de dépôt et minimise les dommages au substrat.

La physique de la fréquence dans les décharges capacitives

La fréquence du champ électrique appliqué détermine comment les différentes particules dans le plasma—à savoir les ions lourds et positifs et les électrons légers et négatifs—sont capables de réagir. Cette réponse dicte la distribution d'énergie à l'intérieur du réacteur.

Excitation à basse fréquence (BF) : ~50-400 kHz

À basse fréquence, le champ électrique alternatif change suffisamment lentement pour que les électrons légers et les ions beaucoup plus lourds puissent accélérer et traverser la gaine de plasma pendant chaque cycle.

Cela se traduit par un bombardement ionique à haute énergie sur la surface du substrat. Étant donné que les ions ont le temps d'être entièrement accélérés par le champ, ils frappent la surface avec une énergie cinétique significative.

L'excitation BF nécessite généralement des tensions plus élevées pour maintenir le plasma par rapport aux systèmes HF. C'est parce que le plasma est effectivement éteint et rallumé pendant chaque cycle, un état connu sous le nom de plasma "variable dans le temps".

Excitation à haute fréquence (HF) : 13,56 MHz

À la haute fréquence standard de 13,56 MHz, le champ électrique oscille trop rapidement pour que les ions lourds puissent réagir. Ils sont effectivement immobiles dans le champ oscillant, ne répondant qu'au potentiel moyen (DC).

Seuls les électrons légers peuvent suivre les changements rapides du champ. Cela conduit à un transfert de puissance très efficace vers les électrons, les faisant osciller et créer plus de paires ion-électron par collisions.

Il en résulte une densité de plasma plus élevée—plus d'espèces réactives disponibles pour le dépôt—et une décharge "indépendante du temps". Cela permet des taux de dépôt plus élevés à des tensions de fonctionnement plus faibles, réduisant le risque d'endommager les substrats sensibles.

Comprendre les compromis

Choisir une fréquence ne consiste pas à trouver une "meilleure" option, mais à équilibrer des objectifs de processus concurrents. La décision a des conséquences directes sur les propriétés du film, le taux de dépôt et les dommages potentiels au substrat.

Énergie ionique vs. Densité de plasma

C'est le compromis central. La puissance BF est votre levier principal pour contrôler l'énergie ionique. Ceci est crucial pour les applications nécessitant des films denses ou des propriétés mécaniques spécifiques, comme la contrainte de compression.

La puissance HF est votre levier principal pour contrôler la densité de plasma. C'est la clé pour augmenter la génération de précurseurs chimiques réactifs, ce qui se traduit directement par un taux de dépôt plus élevé.

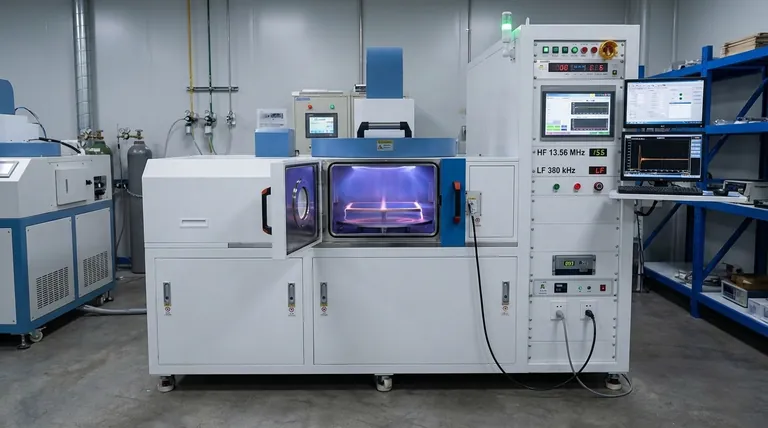

L'essor des systèmes à double fréquence

Pour surmonter ce compromis fondamental, les systèmes PECVD avancés modernes utilisent souvent une approche à double fréquence.

Ils combinent une source standard de 13,56 MHz (HF) pour générer un plasma de haute densité avec une source BF séparée appliquée sur la même électrode. Cela offre un contrôle indépendant : la puissance HF dicte le taux de dépôt, tandis que la puissance BF ajuste séparément l'énergie de bombardement ionique pour contrôler les propriétés du film comme la contrainte, la dureté et la densité.

Les limites du couplage capacitif

Bien qu'efficaces, les plasmas couplés capacitivement (à la fois BF et HF) ont une limite supérieure sur la densité de plasma qu'ils peuvent atteindre.

Pour les applications nécessitant des taux de dépôt extrêmement élevés ou des propriétés de film uniques, d'autres sources de plasma comme le Plasma Couplé par Induction (ICP) ou la Résonance Cyclotron Électronique (ECR) sont utilisées. Ces méthodes peuvent générer des densités de plasma un ordre de grandeur plus élevées que les techniques capacitives.

Faire le bon choix pour votre objectif

Vos exigences de processus détermineront la stratégie de fréquence idéale pour votre application PECVD.

- Si votre objectif principal est un taux de dépôt élevé et la minimisation des dommages au substrat : Une source haute fréquence standard (13,56 MHz) est le choix le plus efficace et le plus courant.

- Si votre objectif principal est de contrôler la contrainte du film ou d'obtenir une densité élevée : Une source basse fréquence est nécessaire, mais un système à double fréquence offre un contrôle supérieur en séparant la génération de plasma du bombardement ionique.

- Si votre objectif principal est de maximiser la densité de plasma au-delà de ce que les systèmes capacitifs peuvent offrir : Vous devez regarder au-delà du couplage capacitif et envisager des sources alternatives de haute densité comme l'ICP.

En fin de compte, comprendre le rôle de la fréquence vous donne un puissant levier pour contrôler l'environnement du plasma et concevoir des couches minces avec précision.

Tableau récapitulatif :

| Type de fréquence | Plage | Caractéristiques clés |

|---|---|---|

| Basse Fréquence (BF) | 50-400 kHz | Bombardement ionique à haute énergie, idéal pour ajuster la contrainte et la densité du film |

| Haute Fréquence (HF) | 13,56 MHz | Haute densité de plasma, augmente les taux de dépôt, minimise les dommages au substrat |

Débloquez la précision dans votre laboratoire avec les solutions PECVD avancées de KINTEK

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température sur mesure. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques—que vous ayez besoin de taux de dépôt élevés, de contrainte de film contrôlée ou d'une densité de plasma améliorée.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos systèmes PECVD peuvent optimiser vos processus de couches minces et faire avancer votre recherche !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment la fréquence d'excitation affecte-t-elle le bombardement ionique et la densité du plasma en PECVD ? Optimisez les propriétés du film et les vitesses de dépôt

- Quel est le processus du PECVD dans les cellules solaires ? Améliorer l'efficacité avec des films minces à basse température

- Comment le dioxyde de silicium est-il déposé en utilisant le PECVD ? Dépôt de films de SiO₂ de haute qualité à basse température

- Comment le système PECVD gère-t-il les couches de passivation dans les cellules solaires PERC ? Augmentez l'efficacité grâce à un dépôt de précision

- Comment le PECVD génère-t-il et maintient-il le plasma pour le processus de dépôt ? Optimisez le dépôt de couches minces

- Comment le PECVD permet-il la polyvalence et le contrôle des propriétés des films ? Maîtrisez l'ingénierie des films minces avec précision

- Quels types de films sont généralement déposés par PECVD ? Découvrez des films minces polyvalents pour vos applications

- Quelle est la différence entre la pulvérisation cathodique (sputtering) et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces