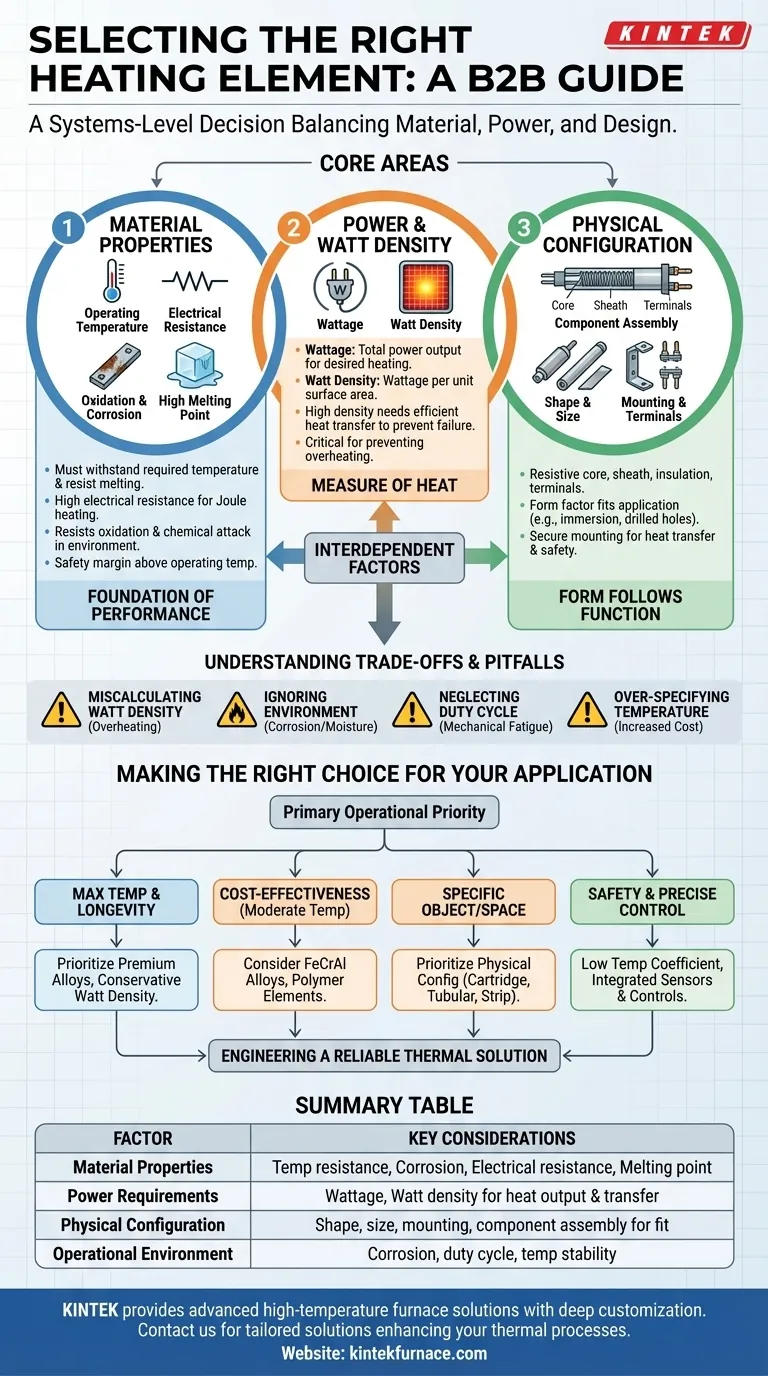

Pour sélectionner l'élément chauffant correct, vous devez évaluer trois domaines principaux : les propriétés du matériau (comme la résistance à la température et à la corrosion), les exigences de puissance (puissance en watts et densité de puissance), et la conception ou configuration physique (sa forme, sa taille et son mode de montage). Ces facteurs sont interdépendants et doivent être précisément adaptés à l'environnement et aux objectifs de performance de votre application. Une inadéquation dans n'importe quel domaine peut entraîner une défaillance prématurée ou des performances inefficaces.

Choisir un élément chauffant ne consiste pas seulement à atteindre une température cible. C'est une décision au niveau du système qui équilibre la science des matériaux, l'ingénierie électrique et les contraintes physiques pour assurer la sécurité, l'efficacité et la longévité opérationnelle.

Déconstruction des facteurs clés

Pour prendre une décision éclairée, vous devez comprendre comment chaque facteur principal influence le comportement de l'élément et son adéquation à votre tâche spécifique. Ce ne sont pas des variables isolées ; elles fonctionnent ensemble comme un système complet.

Sélection des matériaux : La base de la performance

Le matériau du cœur résistif est le cœur de l'élément chauffant. Ses propriétés dictent les limites opérationnelles et la durée de vie.

- Température de fonctionnement : Le matériau doit résister à la température requise sans fondre ni se dégrader. Les alliages nickel-chrome (Nichrome) sont excellents pour les hautes températures, tandis que d'autres comme les matériaux PTC polymères conviennent aux applications auto-régulées à basse température.

- Résistance électrique : Le matériau doit avoir une résistance électrique élevée pour générer efficacement de la chaleur par effet Joule, mais pas si élevée qu'il agisse comme un isolant. Cette propriété doit également être stable sur toute la plage de températures.

- Résistance à l'oxydation et à la corrosion : À hautes températures, les matériaux réagissent avec l'atmosphère. L'élément doit résister à l'oxydation pour éviter le grillage. Dans le chauffage chimique ou liquide, il doit également résister à la corrosion du milieu spécifique.

- Point de fusion élevé : Un point de fusion élevé est essentiel. Il offre une marge de sécurité et garantit que l'élément reste solide et stable bien au-delà de sa température de fonctionnement maximale.

Puissance et densité de puissance : La mesure de la chaleur

La puissance détermine la quantité de chaleur produite, tandis que la densité de puissance détermine l'intensité avec laquelle cette chaleur est transférée.

- Puissance en watts : C'est la puissance totale de l'élément, mesurée en watts. Elle doit être suffisante pour compenser les pertes de chaleur et élever la température de la substance ou de l'espace cible dans le temps souhaité.

- Densité de puissance : C'est la puissance en watts par unité de surface (par exemple, watts par pouce carré). C'est une métrique critique, souvent négligée. Une densité de puissance élevée peut entraîner une surchauffe et une défaillance prématurée de l'élément si le milieu environnant ne peut pas absorber la chaleur assez rapidement.

Configuration physique : La forme suit la fonction

Un élément chauffant est plus qu'un simple fil résistif ; c'est un assemblage complet conçu dans un but spécifique.

- Assemblage des composants : Un élément se compose du cœur résistif, du matériau de la gaine protectrice, de l'isolation électrique (souvent de la poudre d'oxyde de magnésium pour la conductivité thermique) et des bornes pour la connexion électrique.

- Forme et taille : Le facteur de forme doit correspondre à l'application. Les cartouches chauffantes s'insèrent dans des trous percés, les réchauffeurs tubulaires sont utilisés pour l'immersion dans les liquides, et les réchauffeurs flexibles ou à bande s'enroulent autour des surfaces.

- Montage et bornes : L'élément doit être solidement monté pour assurer un transfert de chaleur et une sécurité appropriés. Les fils électriques et les connecteurs doivent également être adaptés à la tension, au courant et à l'environnement.

Comprendre les compromis et les pièges courants

Sélectionner un élément en se basant sur un seul facteur sans tenir compte des autres est une cause fréquente de défaillance. Comprendre les compromis est essentiel pour concevoir un système fiable.

Erreur de calcul de la densité de puissance

C'est le piège le plus courant. Un élément avec une densité de puissance trop élevée pour l'application (par exemple, chauffer de l'air au lieu de l'eau) se consumera rapidement. L'eau peut évacuer la chaleur beaucoup plus rapidement que l'air, permettant une densité de puissance plus élevée.

Ignorer l'environnement d'exploitation

Un élément chauffant qui fonctionne parfaitement dans l'air sec peut tomber en panne en quelques jours s'il est exposé à une atmosphère corrosive ou à une humidité intermittente. Le matériau de la gaine et les joints d'extrémité sont tout aussi critiques que l'alliage du cœur.

Négliger le cycle de service

La fréquence de fonctionnement est importante. Un élément utilisé par intermittence subit des dilatations et contractions thermiques répétées, ce qui peut provoquer une fatigue mécanique. Un élément à service continu peut faire face à des défis différents, comme la déformation par fluage à hautes températures.

Sur-spécifier pour la température

Choisir un alliage exotique à haute température alors qu'un alliage standard suffirait augmente considérablement le coût. Faites toujours correspondre la capacité du matériau à la température de fonctionnement maximale réelle, et non théorique.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre priorité opérationnelle principale.

- Si votre objectif principal est la température maximale et la longévité : Privilégiez les alliages haut de gamme comme le nickel-chrome et assurez-vous que la densité de puissance est conservatrice pour le milieu chauffé.

- Si votre objectif principal est la rentabilité pour une tâche à température modérée : Envisagez les alliages fer-chrome-aluminium (FeCrAl) ou même des éléments polymères spécialisés si l'auto-régulation est bénéfique.

- Si votre objectif principal est de chauffer un objet ou un espace spécifique : Privilégiez la configuration physique (cartouche, tubulaire, bande, flexible) pour assurer un transfert de chaleur et un ajustement physique optimaux.

- Si votre objectif principal est la sécurité et un contrôle précis : Recherchez des éléments avec un faible coefficient de température de résistance et envisagez d'intégrer des capteurs et des contrôles externes.

En évaluant systématiquement ces facteurs, vous passez de l'achat d'une simple pièce à l'ingénierie d'une solution thermique fiable et efficace.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Propriétés des matériaux | Résistance à la température, résistance à la corrosion, résistance électrique, point de fusion |

| Exigences de puissance | Puissance en watts, densité de puissance pour la production et le transfert de chaleur |

| Configuration physique | Forme, taille, montage, assemblage des composants pour l'adaptation à l'application |

| Environnement d'exploitation | Corrosion, cycle de service, stabilité de la température pour prévenir les défaillances |

Vous avez du mal à sélectionner le bon élément chauffant pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques en matière de sécurité, d'efficacité et de longévité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus thermiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'éléments chauffants au disiliciure de molybdène pour le traitement des alliages d'aluminium ? (Guide de chauffage rapide)

- Quels matériaux céramiques sont couramment utilisés pour les éléments chauffants ? Découvrez le meilleur pour vos besoins à haute température

- Quel rôle jouent les éléments chauffants MoSi2 dans les expériences à 1500 °C ? Clé de la stabilité et de la précision

- Quelles sont les principales différences entre les éléments chauffants en SiC et en MoSi2 dans les fours de frittage ?Choisissez le bon élément pour vos besoins à haute température

- Quelles sont les principales applications des éléments chauffants au disiliciure de molybdène (MoSi2) dans les fours ? Atteignez l'excellence à haute température