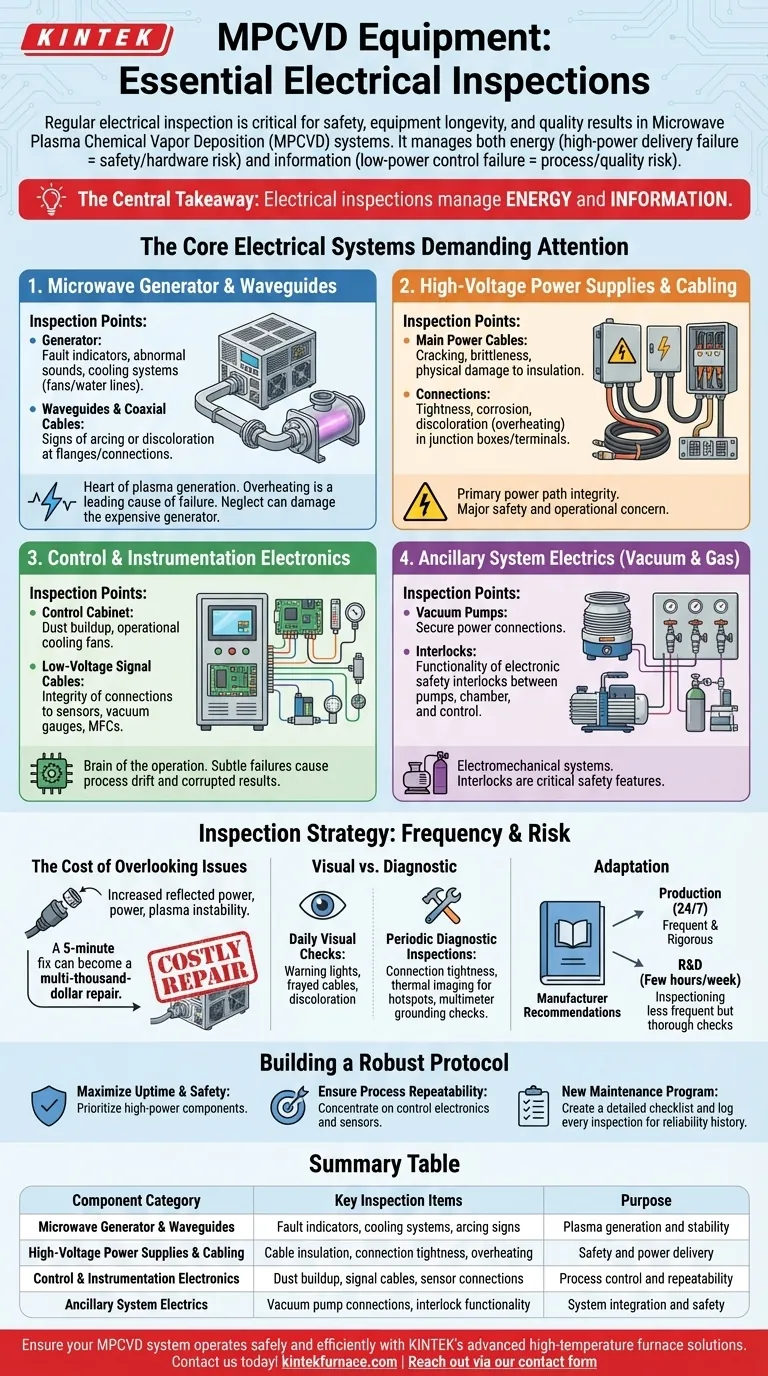

Dans tout système de dépôt chimique en phase vapeur assisté par plasma à micro-ondes (MPCVD), l'inspection électrique régulière n'est pas seulement une tâche de maintenance : c'est un processus essentiel pour garantir la sécurité, la longévité de l'équipement et la qualité de vos résultats. Les principaux composants nécessitant des vérifications minutieuses sont le générateur à micro-ondes haute puissance, tous les câbles et connecteurs d'alimentation associés, l'électronique du système de contrôle et les sous-systèmes électriques qui alimentent les pompes à vide et la livraison des gaz.

Le point essentiel à retenir est le suivant : les inspections électriques dans un système MPCVD visent fondamentalement à gérer l'énergie et l'information. Une défaillance du système d'alimentation haute puissance présente un risque pour la sécurité et le matériel, tandis qu'une défaillance du système de contrôle basse tension représente un risque pour le processus et la qualité.

Les systèmes électriques essentiels exigeant une attention particulière

Un système MPCVD intègre plusieurs sous-systèmes complexes, qui dépendent tous d'une ossature électrique stable et fiable. Une défaillance dans un domaine peut entraîner une cascade, provoquant des temps d'arrêt coûteux et des cycles de croissance ratés. Votre protocole d'inspection doit être segmenté pour aborder chaque fonction critique.

Le générateur à micro-ondes et les guides d'ondes

Ce système est le cœur de votre génération de plasma, convertissant l'alimentation secteur en énergie micro-onde qui maintient le plasma. Il fonctionne à haute puissance et constitue un point de défaillance majeur s'il est négligé.

Inspectez régulièrement le générateur à micro-ondes lui-même à la recherche de tout indicateur de défaut, et écoutez les bruits anormaux. Vérifiez que tous les systèmes de refroidissement (air ou eau) fonctionnent, car la surchauffe est une cause fréquente de défaillance du générateur. Portez une attention particulière aux composants du guide d'ondes et à tout câble coaxial reliant le générateur à la chambre à plasma, à la recherche de signes d'arc électrique ou de décoloration au niveau des brides.

Alimentations haute tension et câblage

L'ensemble du système est alimenté par une haute tension. L'intégrité de ce chemin d'alimentation principal est une préoccupation majeure en matière de sécurité et de fonctionnement.

Vos vérifications doivent inclure tous les principaux câbles d'alimentation pour détecter des signes de fissures, de fragilité ou de dommages physiques à l'isolation. Vérifiez que toutes les connexions dans les boîtiers de jonction et aux bornes des équipements sont bien serrées et exemptes de corrosion ou de surchauffe, ce qui apparaît souvent sous forme de décoloration.

Électronique de contrôle et d'instrumentation

C'est le cerveau de votre opération, responsable de l'exécution des recettes et du maintien de la stabilité du processus. Les défaillances à ce niveau sont souvent subtiles et peuvent ruiner un lot.

Inspectez l'armoire de contrôle pour détecter l'accumulation de poussière et assurez-vous que les ventilateurs de refroidissement fonctionnent. Vérifiez l'intégrité des câbles de signal basse tension connectés aux capteurs, aux manomètres à vide et aux contrôleurs de débit massique (MFC). Une connexion lâche ou intermittente à cet endroit peut provoquer une dérive du processus qui corrompt vos résultats sans déclencher de défaut système majeur.

Électriques des systèmes auxiliaires (Vide et Gaz)

Vos pompes à vide et vos systèmes de livraison de gaz ne sont pas seulement mécaniques ; ce sont des systèmes électromécaniques qui doivent être inspectés dans le cadre de l'écosystème électrique.

Confirmez que les connexions d'alimentation de toutes les pompes à vide (pompes de pré-vide et turbomoléculaires) sont sécurisées. Assurez-vous que toutes les verrouillages électroniques entre les pompes, la chambre et le système de contrôle fonctionnent correctement. Ces verrouillages sont des dispositifs de sécurité critiques qui empêchent les états opérationnels dangereux.

Comprendre les compromis : fréquence d'inspection contre risque

Un calendrier de maintenance n'est pas universel. C'est un équilibre entre le coût de l'arrêt pour inspection et le risque d'une panne catastrophique et imprévue.

Le coût de négliger les problèmes « mineurs »

Un problème apparemment mineur, comme un connecteur desserré sur un guide d'ondes, n'est jamais vraiment mineur. Il peut augmenter la puissance réfléchie, entraînant une instabilité du plasma, une livraison d'énergie inefficace et, finalement, des dommages au coûteux générateur à micro-ondes. Ce qui commence comme une réparation de cinq minutes peut devenir une réparation de plusieurs milliers de dollars.

Inspections visuelles contre inspections diagnostiques

Votre protocole d'inspection doit comporter deux niveaux. Les vérifications visuelles quotidiennes consistent à rechercher des signes évidents de problèmes tels que des voyants d'avertissement, des câbles effilochés ou une décoloration. Les inspections diagnostiques périodiques sont plus intensives, impliquant des outils pour vérifier le serrage des connexions, des imageurs thermiques pour trouver des points chauds dans les armoires et des multimètres pour vérifier l'intégrité de la mise à la terre.

Les recommandations du fabricant comme base de référence

Commencez toujours par le calendrier d'inspection fourni dans le manuel d'utilisation de l'équipement. Cependant, vous devez adapter cette base de référence. Un système fonctionnant 24 heures sur 24, 7 jours sur 7 pour la production nécessite un calendrier d'inspection beaucoup plus fréquent et rigoureux qu'un système R&D utilisé quelques heures par semaine.

Élaborer un protocole d'inspection robuste

Votre objectif est de créer une culture de maintenance préventive proactive plutôt qu'une culture réactive de réparation des pannes. Adaptez votre orientation d'inspection à vos objectifs les plus critiques.

- Si votre objectif principal est de maximiser la disponibilité et la sécurité : Priorisez des inspections fréquentes et rigoureuses des composants haute puissance — le générateur à micro-ondes, les guides d'ondes et les alimentations principales.

- Si votre objectif principal est d'assurer la répétabilité du processus : Concentrez-vous sur l'électronique de contrôle et d'instrumentation, y compris tout le câblage des capteurs, les connexions des contrôleurs de débit massique et les signaux des manomètres à vide.

- Si votre objectif principal est d'établir un nouveau programme de maintenance : Commencez par créer une liste de contrôle détaillée à partir du manuel du fabricant, puis enregistrez chaque inspection pour établir un historique de fiabilité pour votre machine spécifique.

En fin de compte, une inspection électrique cohérente et approfondie transforme votre équipement MPCVD d'une variable imprévisible en un outil fiable et précis.

Tableau récapitulatif :

| Catégorie de composants | Éléments d'inspection clés | Objectif |

|---|---|---|

| Générateur à micro-ondes et guides d'ondes | Indicateurs de défaut, systèmes de refroidissement, signes d'arc électrique | Génération et stabilité du plasma |

| Alimentations haute tension et câblage | Isolation des câbles, serrage des connexions, surchauffe | Sécurité et livraison d'énergie |

| Électronique de contrôle et d'instrumentation | Accumulation de poussière, câbles de signal, connexions des capteurs | Contrôle du processus et répétabilité |

| Électriques des systèmes auxiliaires | Connexions des pompes à vide, fonctionnalité des verrouillages | Intégration du système et sécurité |

Assurez-vous que votre système MPCVD fonctionne de manière sûre et efficace avec les solutions de fours haute température avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours Muffle, Tube, Rotatifs, Sous Vide et Atmosphériques, ainsi que des systèmes CVD/PECVD, adaptés à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation approfondies peuvent améliorer les performances de votre laboratoire — contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Dans quelles industries le système de dépôt chimique en phase vapeur par plasma micro-ondes est-il couramment utilisé ? Débloquez la synthèse de matériaux de haute pureté