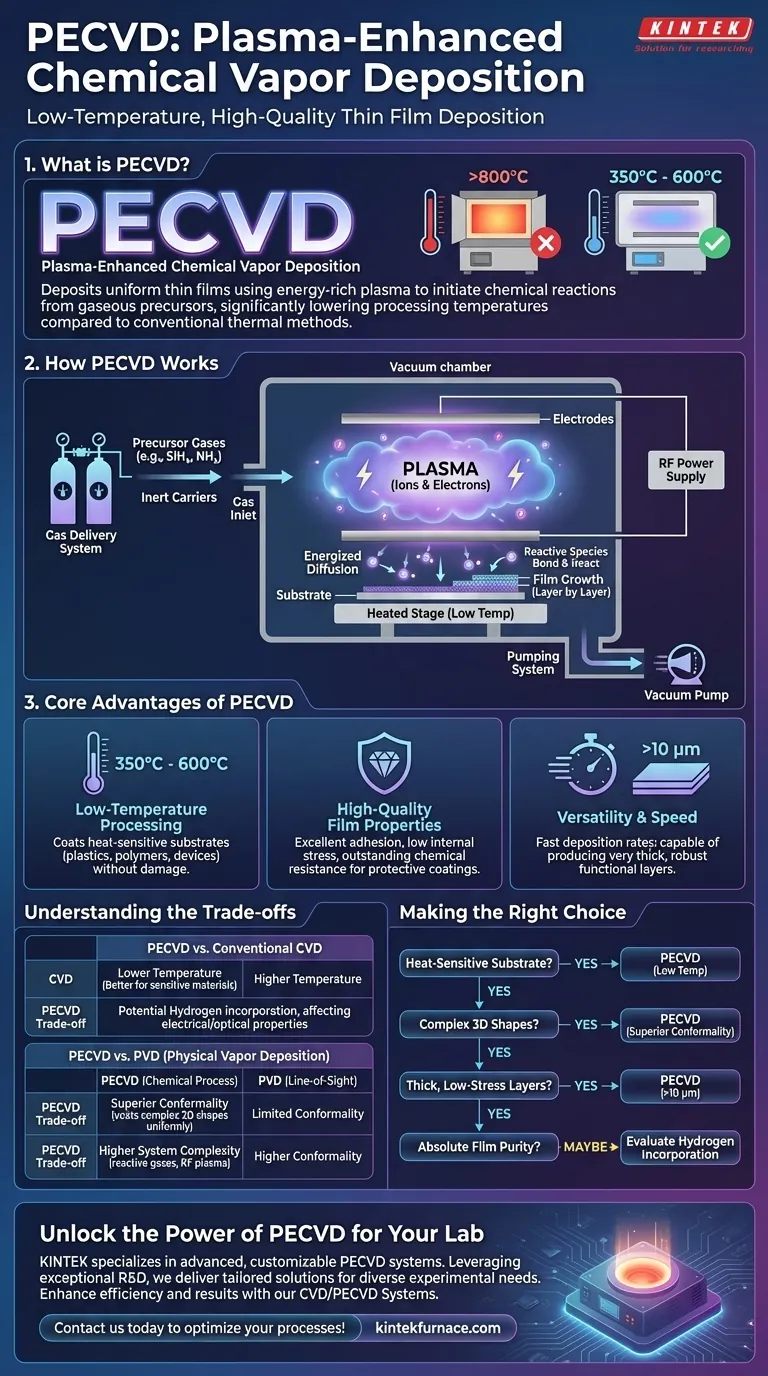

Essentiellement, PECVD signifie Dépôt Chimique en Phase Vapeur Assisté par Plasma (Plasma-Enhanced Chemical Vapor Deposition). C'est un processus utilisé pour déposer des couches minces uniformes et de haute qualité sur un substrat en utilisant un plasma riche en énergie pour initier une réaction chimique à partir de précurseurs gazeux. Contrairement aux méthodes conventionnelles qui reposent uniquement sur une chaleur élevée, le PECVD utilise ce plasma pour piloter la réaction, ce qui permet des températures de traitement nettement plus basses.

L'avantage fondamental du PECVD est sa capacité à surmonter la barrière des hautes températures du dépôt traditionnel. En utilisant un plasma pour fournir l'énergie nécessaire, il permet la croissance de couches minces hautes performances sur des matériaux qui ne peuvent pas supporter une chaleur extrême.

Comment fonctionne le PECVD : du gaz au film solide

Pour comprendre la valeur du PECVD, vous devez d'abord comprendre son mécanisme. Il s'agit d'un processus sophistiqué qui transforme des gaz spécifiques en une couche solide et fonctionnelle à la surface d'un substrat sous vide.

Le rôle du plasma

La partie "Assisté par Plasma" du nom est l'élément critique. Un plasma est un gaz ionisé – un état de la matière où les électrons ont été arrachés à leurs atomes, créant un mélange d'ions chargés et d'électrons libres.

Dans un système PECVD, une alimentation électrique radiofréquence (RF) applique un champ électrique à un gaz à basse pression. Cela énergise les électrons libres, qui entrent ensuite en collision avec les molécules de gaz neutres, les ionisant et créant le plasma. Ce plasma sert de source d'énergie pour l'ensemble de la réaction chimique.

Le processus de dépôt

Le processus se déroule en une série d'étapes contrôlées à l'intérieur d'une chambre à vide :

- Introduction des précurseurs : Des gaz précurseurs, tels que le silane ($\text{SiH}_4$) et l'ammoniac ($\text{NH}_3$), sont introduits dans la chambre avec des gaz porteurs inertes.

- Génération du plasma : Une décharge électrique entre deux électrodes crée le plasma, décomposant les molécules de gaz précurseur en ions et radicaux hautement réactifs.

- Diffusion de surface : Ces espèces énergisées diffusent à travers le vide et atteignent le substrat, qui est généralement chauffé mais à une température bien inférieure à celle du CVD conventionnel.

- Croissance du film : Les espèces réactives se lient à la surface du substrat, subissant une réaction chimique qui construit la couche de film mince désirée couche par couche.

Composants clés du système

Un système PECVD typique est construit autour de plusieurs composants principaux : une chambre à vide pour contrôler l'environnement, un système d'alimentation en gaz avec des contrôleurs de débit massique pour un mélange de gaz précis, un système de pompage pour maintenir une basse pression, et une source d'alimentation RF avec des électrodes pour générer le plasma.

Pourquoi choisir le PECVD ? Les avantages fondamentaux

Les ingénieurs et les chercheurs choisissent le PECVD lorsque d'autres méthodes de dépôt sont insuffisantes, en particulier pour équilibrer les conditions du processus avec les limitations des matériaux.

Traitement à basse température

C'est l'avantage déterminant du PECVD. Alors que le CVD traditionnel peut nécessiter des températures dépassant 800 °C, le PECVD fonctionne à des températures beaucoup plus basses, souvent dans la plage de 350 °C à 600 °C, et parfois même inférieures. Cela permet de revêtir des substrats sensibles à la température tels que les plastiques, les polymères et certains dispositifs semi-conducteurs sans causer de dommages.

Propriétés du film de haute qualité

Les films déposés par PECVD présentent des caractéristiques souhaitables. Ils peuvent être conçus pour une excellente résistance chimique, une faible contrainte interne et une excellente adhérence. Cela les rend idéaux pour les revêtements protecteurs, tels que les couches anti-rayures trouvées dans l'optique haute performance.

Polyvalence et vitesse

Les systèmes PECVD sont connus pour leurs vitesses de dépôt relativement rapides. De manière critique, ils peuvent également produire des revêtements très épais — souvent supérieurs à 10 micromètres — ce qui constitue une limitation significative pour de nombreuses autres techniques de dépôt. Cette capacité est essentielle pour créer des couches fonctionnelles ou protectrices robustes.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Reconnaître son contexte et ses compromis est essentiel pour prendre une décision éclairée.

Comparaison avec le CVD conventionnel

Le principal compromis avec le CVD conventionnel est la température par rapport à la composition du film. Le plasma dans le PECVD peut provoquer l'incorporation de fragments de gaz précurseurs (comme l'hydrogène provenant du silane) dans le film en croissance. Bien que cela ne soit pas toujours préjudiciable, cela peut modifier les propriétés électriques ou optiques du film, un facteur qui doit être pris en compte pour les applications très sensibles.

Comparaison avec le PVD (Dépôt Physique en Phase Vapeur)

Le PVD est un processus physique de type "visée directe" (comme le sputtering), tandis que le PECVD est un processus chimique. Parce que le PECVD repose sur la diffusion d'un gaz vers la surface, il offre une conformité supérieure, ce qui signifie qu'il peut revêtir des formes tridimensionnelles complexes de manière plus uniforme que le PVD. Les films résultant du PECVD sont également chimiquement distincts, souvent décrits comme plus "polymériques".

Complexité du système

L'utilisation de gaz réactifs et de la génération de plasma RF rend les systèmes PECVD intrinsèquement plus complexes que certaines configurations PVD plus simples. Cela peut se traduire par des exigences de maintenance plus élevées, en particulier en ce qui concerne le nettoyage de la chambre pour éliminer les sous-produits chimiques du processus de dépôt.

Faire le bon choix pour votre application

La sélection de la technologie de dépôt correcte dépend entièrement de votre objectif final. Utilisez ces points comme guide.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur : Le PECVD est le choix évident en raison de ses températures de processus nettement plus basses.

- Si votre objectif principal est d'obtenir des revêtements hautement conformes sur des formes 3D complexes : Le PECVD offre une couverture uniforme supérieure par rapport aux méthodes PVD à visée directe.

- Si votre objectif principal est de créer des couches protectrices épaisses et à faible contrainte : Le PECVD excelle dans le dépôt de films épais (>10 μm) avec une faible contrainte interne, idéal pour les barrières mécaniques ou chimiques.

- Si votre objectif principal est une pureté de film absolue pour l'électronique haut de gamme : Vous devez évaluer si l'incorporation potentielle d'hydrogène par PECVD est acceptable ou si une méthode CVD sans plasma et à température plus élevée est nécessaire.

En comprenant ces principes fondamentaux, vous pouvez déterminer avec confiance si le PECVD est l'outil approprié pour atteindre vos objectifs spécifiques de dépôt de matériaux.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Nom complet | Dépôt Chimique en Phase Vapeur Assisté par Plasma |

| Fonction principale | Dépose des couches minces uniformes en utilisant le plasma pour un traitement à basse température |

| Avantages clés | Fonctionnement à basse température (350°C-600°C), haute conformité, dépôt rapide, revêtements épais (>10 μm) |

| Applications courantes | Revêtements sur matériaux sensibles à la chaleur, couches protectrices, dispositifs semi-conducteurs |

| Comparaison | Supérieur au PVD pour les revêtements conformes ; température inférieure au CVD conventionnel |

Libérez la puissance du PECVD pour votre laboratoire

Vous êtes confronté à des limites de haute température ou vous avez besoin de revêtements uniformes sur des formes complexes ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris nos systèmes PECVD personnalisables. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des solutions sur mesure pour divers laboratoires, garantissant des performances précises pour vos besoins expérimentaux uniques. Notre gamme de produits — comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD — est conçue pour améliorer l'efficacité et les résultats. Ne laissez pas les défis de dépôt vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces