La caractéristique distinctive d'un four sous vide est sa capacité à effectuer des processus de traitement thermique dans un environnement contrôlé et sub-atmosphérique. Contrairement aux fours conventionnels qui fonctionnent à l'air libre ou avec des atmosphères gazeuses contrôlées, un four sous vide élimine les éléments réactifs — principalement l'oxygène — qui provoquent l'oxydation et la contamination. Cette différence fondamentale permet un niveau de pureté des matériaux et de contrôle du processus tout simplement inaccessible avec d'autres méthodes.

Un four sous vide n'est pas seulement un outil de chauffage ; c'est un instrument de précision pour la transformation des matériaux. En éliminant les variables atmosphériques, il permet d'atteindre un niveau de pureté, d'uniformité et d'amélioration des performances qu'il est impossible d'obtenir dans un four conventionnel.

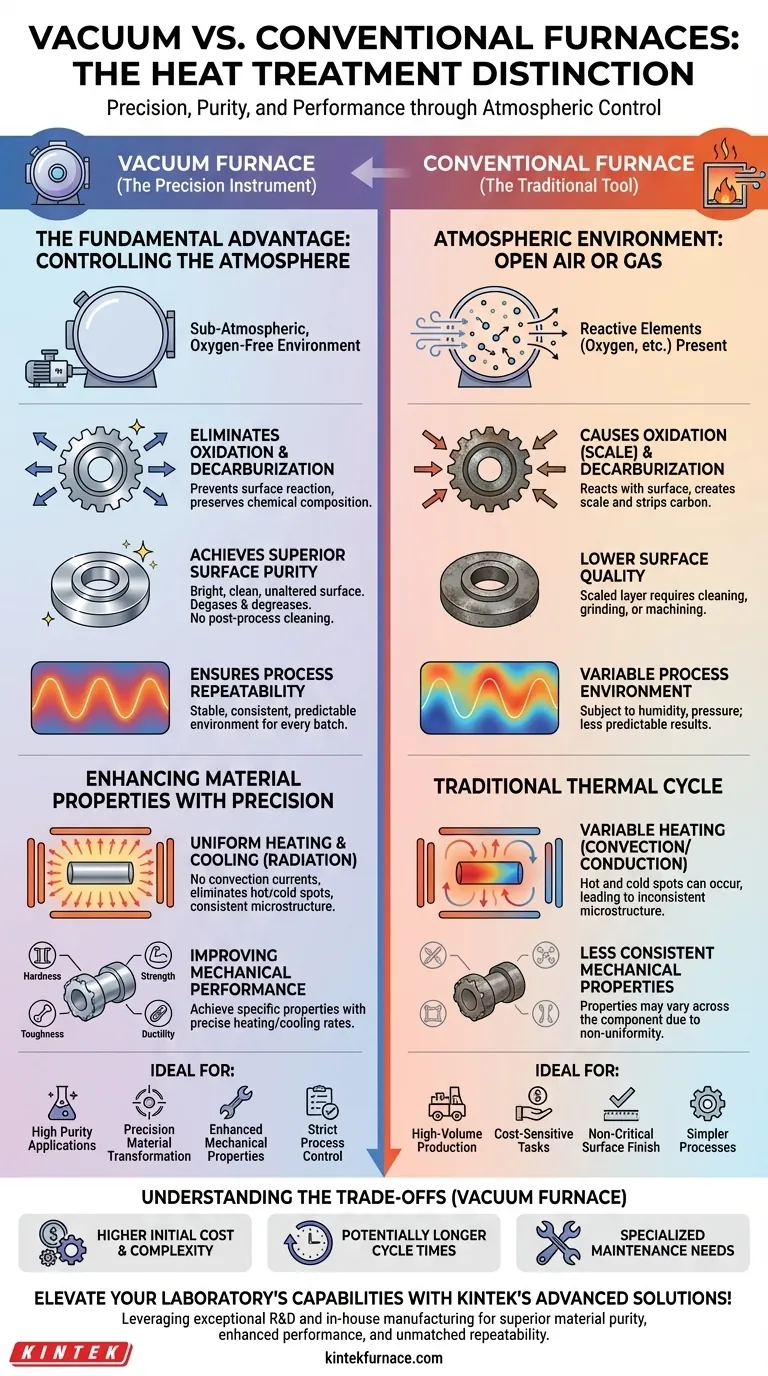

L'avantage fondamental : contrôler l'atmosphère

La distinction principale d'un four sous vide est le vide lui-même. L'élimination de l'air de la chambre de chauffage modifie fondamentalement le processus de traitement thermique et ses résultats.

Élimination de l'oxydation et de la décarburation

Dans un four traditionnel, les températures élevées provoquent la réaction de l'oxygène de l'air avec la surface du métal, créant une écaille et une décoloration. Un environnement sous vide est virtuellement exempt d'oxygène, empêchant entièrement cette réaction oxydante.

De même, l'atmosphère peut réagir avec l'acier à des températures élevées et décaper le carbone de sa surface, un effet négatif connu sous le nom de décarburation. En éliminant l'atmosphère, un four sous vide préserve la composition chimique originale du matériau.

Obtention d'une pureté de surface supérieure

Le résultat de la prévention de l'oxydation est une pièce avec une surface brillante, propre et inaltérée. Il n'est pas nécessaire de procéder à un nettoyage, un meulage ou un usinage post-processus pour enlever une couche oxydée.

De plus, le vide aide activement à dégazer et dégraisser le matériau, aspirant les impuretés et les substances volatiles comme le phosphore de la surface de la pièce pour un produit final encore plus pur.

Assurer la répétabilité du processus

Un environnement atmosphérique est soumis à des variables telles que l'humidité et la pression barométrique. Une chambre à vide crée un environnement de traitement stable, constant et hautement répétable.

Cela garantit que chaque lot reçoit exactement le même traitement, ce qui conduit à des résultats prévisibles et uniformes à chaque fois.

Amélioration des propriétés des matériaux avec précision

Le contrôle de l'atmosphère n'est qu'une partie de l'équation. Les fours sous vide offrent également un contrôle inégalé sur le cycle thermique lui-même.

Chauffage et refroidissement uniformes

Sans air pour créer des courants de convection, le transfert de chaleur sous vide est dominé par le rayonnement. Cela permet un chauffage extrêmement uniforme, éliminant les points chauds et froids qui peuvent se produire dans les fours conventionnels.

Cette uniformité thermique conduit à une microstructure plus cohérente dans tout le matériau, ce qui est essentiel pour les applications haute performance.

Amélioration des performances mécaniques

Le contrôle précis des vitesses de chauffage, de maintien et de refroidissement permet aux ingénieurs d'atteindre des propriétés matérielles spécifiques et ciblées.

Cela se traduit par des améliorations mesurables de la dureté, de la résistance, de la ténacité et de la ductilité. La structure uniforme créée par le traitement sous vide garantit que ces propriétés sont cohérentes sur l'ensemble du composant.

Comprendre les compromis

Bien qu'ils soient puissants, les fours sous vide ne sont pas la solution universelle pour tous les besoins de traitement thermique. Comprendre leurs exigences spécifiques est essentiel.

Coût initial et complexité plus élevés

Les fours sous vide sont des systèmes sophistiqués impliquant des pompes à vide, des chambres scellées et une instrumentation de contrôle avancée. Cette complexité entraîne un investissement en capital plus élevé par rapport aux fours atmosphériques plus simples.

Temps de cycle potentiellement plus longs

Le processus d'évacuation de la chambre jusqu'au niveau de vide requis ajoute du temps au début de chaque cycle. Selon le processus, le chauffage radiatif peut également être plus lent que la convection forcée, prolongeant potentiellement le temps de processus global.

Besoins de maintenance spécialisés

L'intégrité du vide est primordiale. Les joints, les pompes et les capteurs nécessitent un calendrier de maintenance rigoureux et spécialisé pour éviter les fuites et garantir que le système fonctionne à son rendement maximal.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide doit être dictée par le résultat souhaité pour votre matériau et votre composant final.

- Si votre objectif principal est d'obtenir la plus haute pureté des matériaux et une finition de surface impeccable : Un four sous vide est le choix incontestable pour prévenir toute oxydation ou contamination.

- Si votre objectif principal est de maximiser les performances mécaniques et la répétabilité du processus : Le contrôle thermique précis d'un four sous vide offre l'uniformité requise pour une résistance et une cohérence supérieures.

- Si votre objectif principal est un traitement à grand volume et à faible coût où l'oxydation de surface est acceptable ou peut être éliminée ultérieurement : Un four atmosphérique conventionnel peut être une solution plus rentable.

En fin de compte, choisir un four sous vide est un investissement dans la qualité du composant final et le contrôle du processus.

Tableau récapitulatif :

| Caractéristique | Four sous vide | Autres fours |

|---|---|---|

| Atmosphère | Vide contrôlé, pas d'oxygène | Atmosphères d'air ou de gaz |

| Prévention de l'oxydation | Oui, élimine l'oxydation | Non, l'oxydation se produit |

| Finition de surface | Brillante et propre, pas de post-nettoyage | Oxydée, nécessite un nettoyage |

| Répétabilité du processus | Élevée, grâce à un environnement stable | Inférieure, affectée par des variables |

| Uniformité du chauffage | Élevée, par rayonnement | Variable, avec des points chauds/froids |

| Coût | Investissement initial plus élevé | Coût initial inférieur |

| Idéal pour | Applications de haute pureté, de précision | Tâches à grand volume, sensibles au coût |

Améliorez les capacités de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, vous aidant à atteindre une pureté des matériaux supérieure, des performances mécaniques améliorées et une répétabilité des processus inégalée. Ne vous contentez pas de moins—contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent transformer vos processus de traitement thermique et faire avancer votre recherche !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.