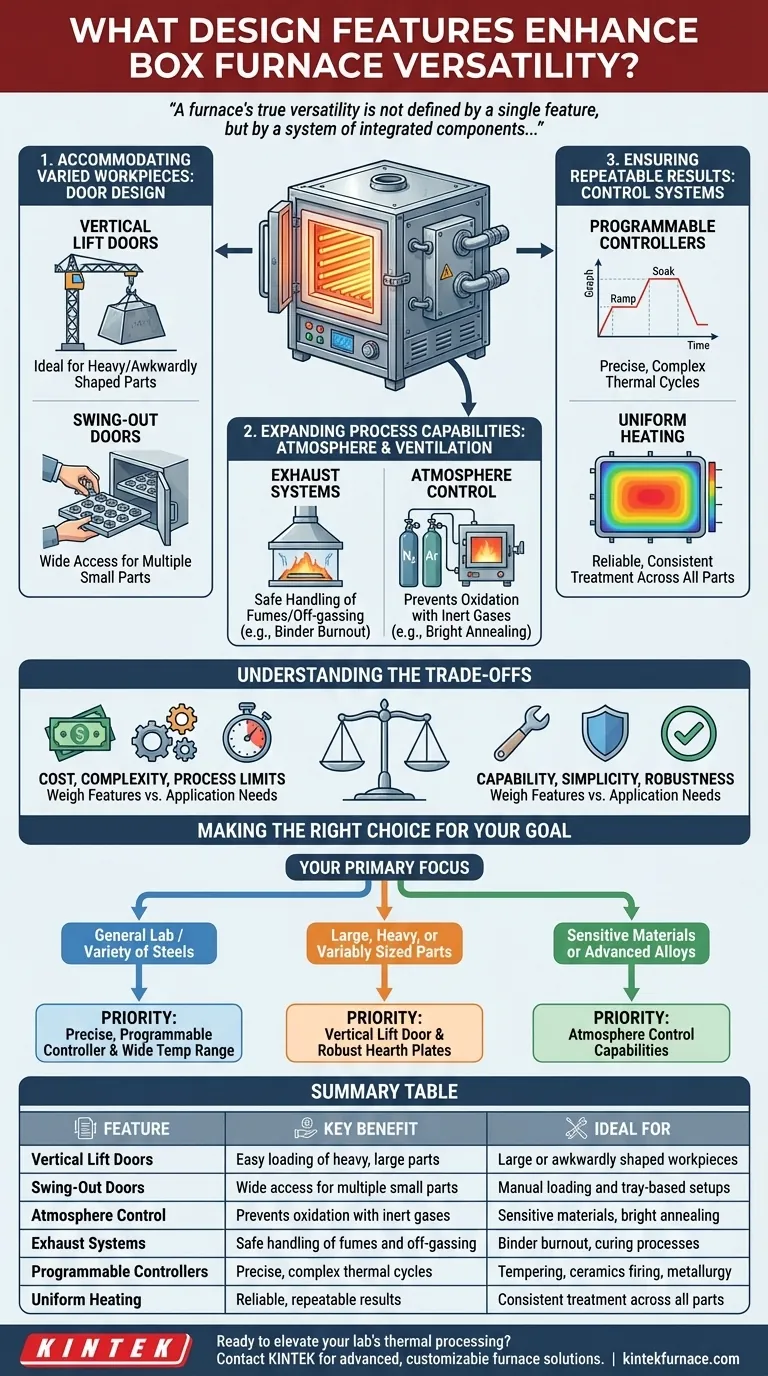

À la base, la polyvalence d'un four à moufle provient de caractéristiques de conception qui élargissent sa plage de fonctionnement. Les améliorations clés comprennent des mécanismes de porte adaptables pour différentes tailles de pièces, des systèmes de contrôle sophistiqués pour des profils thermiques précis, et des systèmes d'atmosphère ou d'échappement qui permettent une gamme plus large d'applications de traitement des matériaux.

La véritable polyvalence d'un four n'est pas définie par une seule caractéristique, mais par un système de composants intégrés qui lui permettent de traiter divers matériaux, géométries de pièces et processus thermiques complexes de manière sûre et répétable.

Caractéristiques fondamentales favorisant la polyvalence

Un four à moufle polyvalent est un outil de travail capable de plus qu'un simple chauffage de base. Les caractéristiques suivantes sont essentielles pour transformer une simple boîte chauffée en un outil de traitement thermique polyvalent.

Accueillir diverses pièces : Conception de la porte

La porte est la principale interface physique avec le four. Sa conception a un impact direct sur ce que vous pouvez traiter.

Les portes à levage vertical sont idéales pour les pièces lourdes ou de forme maladroite, permettant souvent le chargement à l'aide d'un chariot élévateur ou d'un pont roulant. Cela maximise le volume utilisable de la chambre pour les grands objets.

Les portes battantes (également appelées portes pivotantes ou portes de grange) offrent un accès grand ouvert à la chambre, ce qui est excellent pour charger plusieurs petites pièces à la main ou sur des plateaux.

Élargir les capacités de processus : Atmosphère et ventilation

Ce qui se passe à l'intérieur de la chambre est aussi important que la chaleur elle-même. Le contrôle de l'atmosphère interne est un facteur majeur de polyvalence.

Un système d'échappement, tel qu'une hotte aspirante, est essentiel pour la sécurité et l'intégrité du processus lorsque les matériaux dégagent des composés volatils. Cela permet des processus tels que la combustion de liants, le durcissement ou le traitement thermique de matériaux produisant des fumées.

Le contrôle de l'atmosphère est une amélioration significative qui élargit considérablement l'utilisation d'un four. En introduisant des gaz inertes comme l'azote ou l'argon, vous pouvez prévenir l'oxydation sur les métaux sensibles. Ceci est crucial pour des applications telles que le recuit brillant ou le frittage de métaux non ferreux.

Assurer des résultats reproductibles : Systèmes de contrôle

Un four n'est aussi bon que sa capacité à suivre une recette. Le système de contrôle dicte la précision et la complexité des cycles thermiques que vous pouvez exécuter.

Un contrôleur programmable permettant plusieurs segments de montée/maintien est une nécessité pour la polyvalence. Cela permet des cycles complexes requis pour le revenu, la cuisson de céramiques avancées ou des processus métallurgiques spécifiques.

La précision et l'uniformité sont des sous-produits d'un bon système de contrôle associé à des éléments chauffants bien conçus. Un four qui fournit une chaleur uniforme dans toute la chambre garantit que toutes les pièces, quelle que soit leur position, reçoivent le même traitement, rendant les résultats fiables et reproductibles.

Comprendre les compromis

Bien que les fonctionnalités avancées augmentent la polyvalence, elles introduisent également des compromis pratiques qui doivent être pris en compte.

Coût par rapport à la capacité

Chaque caractéristique augmente l'investissement initial. Un four doté de capacités d'atmosphère inerte et d'une porte à levage vertical sera considérablement plus cher qu'une unité de base à atmosphère d'air avec une porte battante.

Vous devez pondérer le coût de ces caractéristiques par rapport au besoin tangible que vous en avez dans vos applications prévues. Payer pour une polyvalence que vous n'utiliserez jamais est un gaspillage inefficace de capital.

Simplicité par rapport à la complexité

Les systèmes plus avancés nécessitent un fonctionnement et une maintenance plus sophistiqués. Un système de contrôle d'atmosphère implique des conduites de gaz, des débitmètres et des sécurités que n'a pas un four simple.

Considérez les compétences techniques de votre équipe et les ressources de maintenance disponibles. Pour un processus unique et inchangé, un four plus simple et plus robuste peut être un meilleur choix à long terme qu'un four complexe.

Limites du processus

Même un four à moufle polyvalent a ses limites. Un four standard fonctionne dans une atmosphère d'air, qui est oxydante. Sans fonctionnalités spécifiques de contrôle de l'atmosphère, il n'est pas adapté aux processus qui nécessitent un environnement sans oxygène.

De même, bien que de nombreux fours puissent atteindre des températures élevées, la vitesse de chauffage et de refroidissement est également un paramètre critique. Si votre processus nécessite une trempe extrêmement rapide, un four à moufle pourrait ne pas être l'équipement approprié.

Faire le bon choix pour votre objectif

Sélectionnez les caractéristiques qui correspondent directement à vos exigences opérationnelles principales, à la fois maintenant et dans un avenir prévisible.

- Si votre objectif principal est le travail de laboratoire polyvalent ou le traitement thermique d'une variété d'aciers : Privilégiez un contrôleur programmable et précis et une large plage de température.

- Si votre objectif principal est le traitement de pièces grandes, lourdes ou de tailles variées : Mettez l'accent sur la conception de la porte (probablement à levage vertical) et des plaques de sole robustes pour supporter la charge.

- Si votre objectif principal est le traitement de matériaux sensibles ou d'alliages avancés : Investissez dans des capacités de contrôle de l'atmosphère pour prévenir l'oxydation et garantir des propriétés matérielles spécifiques.

En fin de compte, choisir le bon four consiste à faire correspondre les capacités de la machine à vos exigences de processus.

Tableau récapitulatif :

| Caractéristique | Avantage principal | Idéal pour |

|---|---|---|

| Portes à levage vertical | Chargement facile de pièces lourdes et grandes | Pièces de travail grandes ou de forme maladroite |

| Portes battantes | Large accès pour plusieurs petites pièces | Chargement manuel et configurations basées sur des plateaux |

| Contrôle de l'atmosphère | Prévient l'oxydation avec des gaz inertes | Matériaux sensibles, recuit brillant |

| Systèmes d'échappement | Manipulation sûre des fumées et des gaz d'échappement | Combustion de liants, processus de durcissement |

| Contrôleurs programmables | Cycles thermiques précis et complexes | Revenu, cuisson de céramiques, métallurgie |

| Chauffage uniforme | Résultats fiables et reproductibles | Traitement constant sur toutes les pièces |

Prêt à améliorer le traitement thermique de votre laboratoire ? Chez KINTEK, nous nous spécialisons dans les solutions de fours à haute température avancées adaptées à vos besoins uniques. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée — y compris des fours à moufle, à sole, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD — avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales. Que vous ayez besoin de conceptions de portes polyvalentes, de systèmes de contrôle précis ou d'options d'atmosphère, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et élargir vos capacités de processus !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance

- Quelle est la fonction des fours à chambre à haute température de laboratoire dans le traitement T6 de l'aluminium ? Clé de la résistance des matériaux

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK