Dans un four à vide de laboratoire, le refroidissement est principalement accompli par trois méthodes : la trempe par gaz inerte, la trempe liquide (à l'huile) et le refroidissement lent contrôlé. Ces systèmes fonctionnent avec des chemises de refroidissement externes à eau qui protègent le four lui-même de la surchauffe. La méthode spécifique choisie est critique, car elle détermine directement les propriétés métallurgiques finales de la pièce.

Le choix d'un système de refroidissement ne concerne pas le four, mais le matériau. Le défi principal est d'adapter le taux de refroidissement — d'extrêmement rapide à délibérément lent — à la transformation de phase ou au soulagement de contraintes précis requis pour atteindre les propriétés matérielles souhaitées.

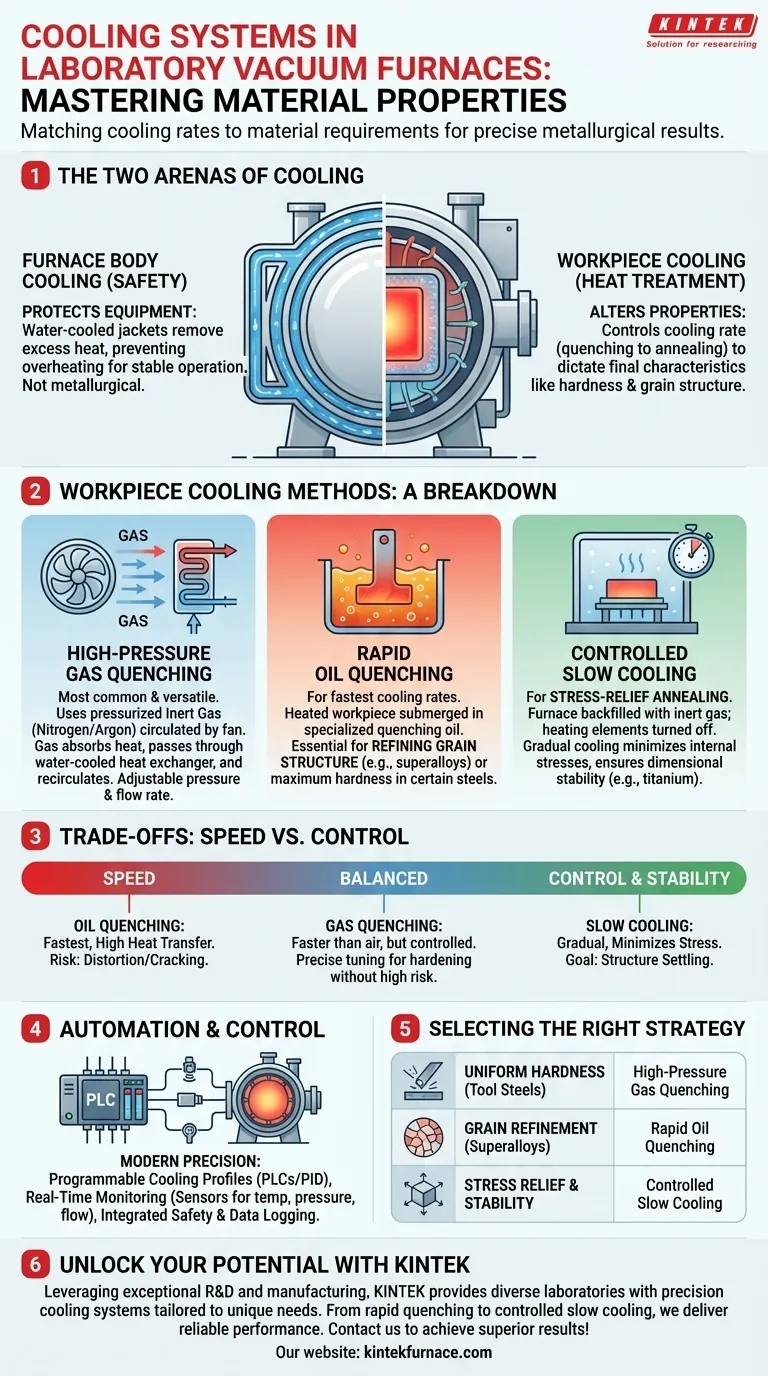

Les deux zones de refroidissement

Dans tout four à vide, le refroidissement se produit dans deux zones distinctes : le corps du four lui-même et le matériau traité (la pièce). Confondre les deux est une erreur courante.

Refroidissement du corps du four

La seule fonction de ce système est de protéger l'équipement. Des chemises refroidies à l'eau circulent autour de la chambre du four pour évacuer l'excès de chaleur, empêchant les parois du four de surchauffer et assurant un fonctionnement sûr et stable. Il s'agit d'une caractéristique de sécurité et de fonctionnement, pas d'un processus métallurgique.

Refroidissement de la pièce (traitement thermique)

C'est le processus qui modifie directement les propriétés du matériau à l'intérieur du four. L'objectif ici est de contrôler la vitesse à laquelle la pièce refroidit, qui peut varier d'extrêmement rapide (trempe) à très lent (recuit).

Une ventilation des méthodes de refroidissement des pièces

La méthode utilisée pour refroidir la pièce est la décision la plus critique dans le processus de traitement thermique. Elle dicte les caractéristiques finales comme la dureté, la structure du grain et la contrainte interne.

Trempe par gaz à haute pression

C'est la méthode la plus courante et la plus polyvalente. Après le cycle de chauffage, la chambre est remplie d'un gaz inerte de haute pureté, typiquement l'azote ou l'argon.

Ce gaz est pressurisé, parfois à deux fois la pression atmosphérique ou plus, et circulé par un ventilateur. Il absorbe la chaleur de la pièce chaude et est ensuite passé à travers un échangeur de chaleur refroidi à l'eau pour éliminer la chaleur avant d'être recirculé. Ce cycle se répète jusqu'à ce que la pièce soit refroidie.

Trempe rapide à l'huile

Pour des vitesses de refroidissement que le gaz ne peut pas atteindre, la trempe à l'huile est utilisée. La pièce chauffée est immergée dans un bain d'huile de trempe spécialisée.

Cela assure un transfert de chaleur extrêmement rapide, ce qui est nécessaire pour affiner la structure du grain dans des matériaux comme les superalliages à base de nickel ou pour obtenir une dureté maximale dans certains alliages d'acier.

Refroidissement lent contrôlé

L'opposé de la trempe, le refroidissement lent est utilisé pour des processus comme le recuit de détente des contraintes. Au lieu d'un refroidissement rapide, le four est simplement rempli de gaz inertes et les éléments chauffants sont éteints.

Cela permet à la pièce de refroidir progressivement sur une plus longue période, minimisant l'introduction de nouvelles contraintes internes. C'est crucial pour maintenir la stabilité dimensionnelle des composants, en particulier pour des matériaux comme le titane.

Comprendre les compromis : vitesse vs. contrôle

Le choix entre le gaz, l'huile et le refroidissement lent implique un compromis fondamental entre la vitesse de refroidissement, le contrôle du processus et le risque de dommages matériels.

Le besoin de vitesse : trempe à l'huile

La trempe à l'huile offre les vitesses de refroidissement les plus rapides. Cependant, cette vitesse a un coût en termes de contrôle et introduit un risque plus élevé de déformation ou même de fissuration de la pièce due au choc thermique. Elle est réservée aux alliages spécifiques qui l'exigent.

L'approche équilibrée : trempe au gaz

La trempe au gaz est nettement plus rapide que le refroidissement à l'air libre, mais plus contrôlée et moins sévère que l'huile. La vitesse de refroidissement peut être précisément ajustée en modifiant la pression et le débit du gaz, offrant une excellente polyvalence pour le durcissement des aciers à outils et autres alliages sans le risque élevé de déformation.

L'objectif de précision : refroidissement lent

Le refroidissement lent privilégie le contrôle et la stabilité par-dessus tout. L'objectif n'est pas d'induire un changement de phase, mais de permettre à la structure interne du matériau de se stabiliser, soulageant les contraintes accumulées lors de la fabrication ou des traitements thermiques antérieurs.

Le rôle de l'automatisation et du contrôle

Les fours de laboratoire modernes ne dépendent pas d'un fonctionnement manuel pour ces processus critiques. Une automatisation sophistiquée assure précision et répétabilité.

Profils de refroidissement programmables

Les fours utilisent des automates programmables (PLC) ou des systèmes PID qui permettent aux opérateurs de définir des profils de refroidissement précis à plusieurs segments. Vous pouvez programmer une vitesse de refroidissement spécifique (par exemple, °C par minute), des temps de maintien et des pressions de gaz.

Surveillance en temps réel

Des capteurs intégrés surveillent en permanence la température, la pression et le débit de gaz. Ces données fournissent un retour d'information en temps réel au système de contrôle, garantissant que le cycle de refroidissement se déroule exactement comme programmé.

Sécurité et données intégrées

Ces systèmes de contrôle sont intégrés à des fonctions de sécurité telles que la protection contre la surchauffe et les mécanismes d'arrêt automatique. Ils permettent également l'enregistrement des données pour la vérification du processus, le contrôle qualité et la documentation de recherche.

Sélectionner la bonne stratégie de refroidissement

Votre choix doit être dicté par l'objectif final pour votre matériau.

- Si votre objectif principal est d'obtenir une dureté uniforme dans les aciers à outils : La trempe par gaz à haute pression offre une voie de refroidissement rapide, mais très contrôlable.

- Si votre objectif principal est d'affiner la structure du grain dans les superalliages à base de nickel : La trempe rapide à l'huile est la méthode la plus efficace pour atteindre la vitesse de refroidissement nécessaire.

- Si votre objectif principal est d'assurer la stabilité dimensionnelle et la détente des contraintes : Le refroidissement lent contrôlé via un remplissage de gaz inerte est l'approche requise.

En fin de compte, la maîtrise du cycle de refroidissement est aussi importante que le cycle de chauffage pour libérer tout le potentiel de vos matériaux.

Tableau récapitulatif :

| Méthode de refroidissement | Caractéristiques clés | Applications idéales |

|---|---|---|

| Trempe par gaz à haute pression | Refroidissement contrôlé par gaz inerte, pression/débit réglables | Durcissement des aciers à outils, traitement polyvalent des alliages |

| Trempe rapide à l'huile | Refroidissement le plus rapide, transfert de chaleur élevé | Affinement du grain dans les superalliages, aciers à haute dureté |

| Refroidissement lent contrôlé | Refroidissement graduel, minimise les contraintes | Recuit de détente des contraintes, stabilité dimensionnelle du titane |

Libérez le plein potentiel de vos matériaux avec les solutions avancées de fours à haute température de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de refroidissement de précision adaptés à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous ayez besoin d'une trempe rapide pour les superalliages ou d'un refroidissement lent contrôlé pour la détente des contraintes, KINTEK offre des performances fiables et une efficacité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à relever vos défis spécifiques en matière de traitement thermique et à obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température