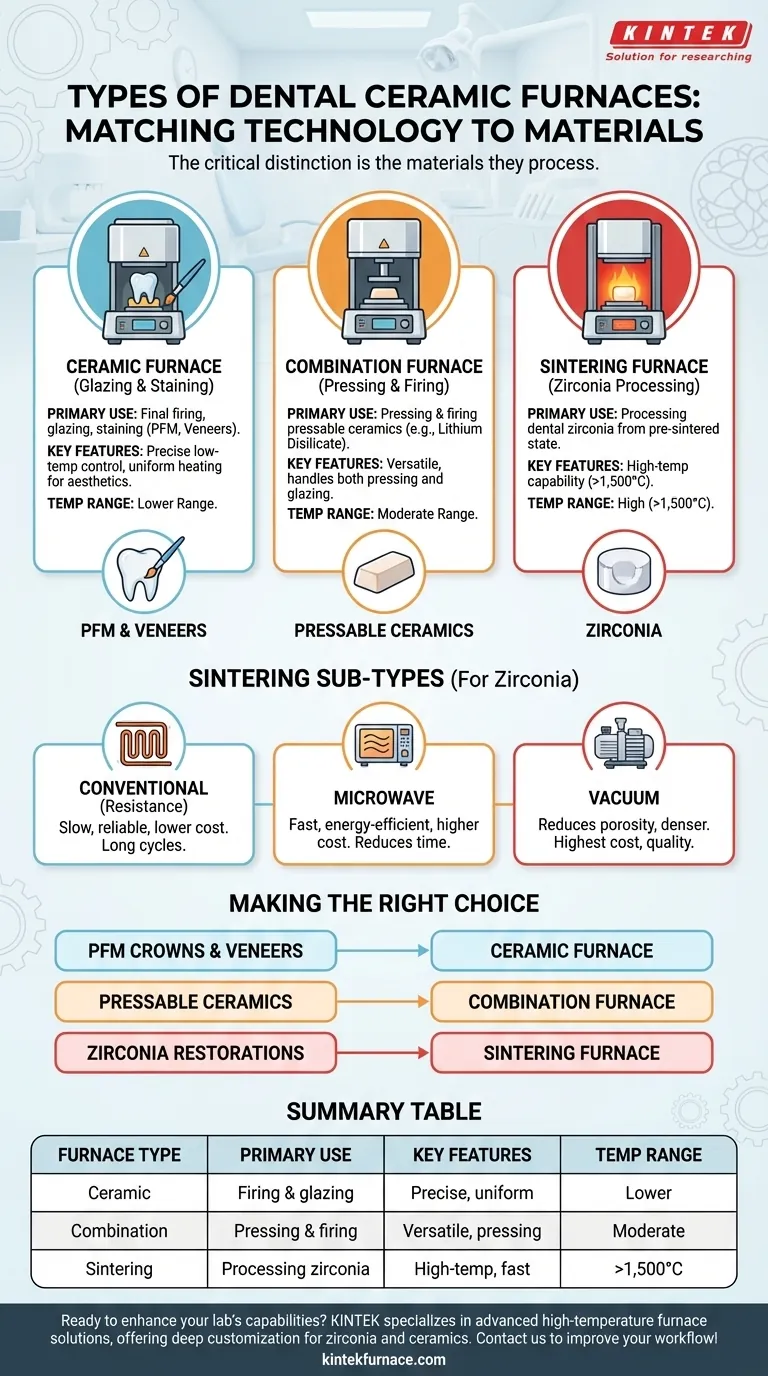

Sur le plan fonctionnel, l'industrie dentaire utilise principalement trois types de fours, chacun étant conçu pour des matériaux et des processus spécifiques. Il s'agit du four céramique standard pour le glaçage et la coloration, du four combiné polyvalent pour le pressage et la cuisson, et du four de frittage à haute température nécessaire au traitement de la zircone.

La distinction essentielle entre les fours dentaires ne réside pas dans leurs caractéristiques, mais dans les matériaux qu'ils sont conçus pour traiter. Choisir le bon four signifie faire correspondre les capacités de chauffage de l'équipement — spécifiquement sa plage de température et son contrôle — aux exigences précises de la porcelaine conventionnelle, des céramiques pressables ou de la zircone.

Comprendre les principaux types de fours

Bien que de nombreux fours soient programmables, leur objectif fondamental les sépare en catégories distinctes. Le type de restauration que vous produisez dicte le four dont vous avez besoin.

Fours céramiques (pour la cuisson et le glaçage)

Un four céramique standard est l'outil principal pour la finition des restaurations céramiques conventionnelles. Son rôle principal est la cuisson finale, le glaçage et la coloration de matériaux tels que les couronnes en porcelaine fusionnée à métal (PFM) et les facettes en feldspath.

Ces fours fonctionnent à une plage de température plus basse que les unités de frittage. Ils sont conçus pour un contrôle de température extrêmement précis et un chauffage uniforme, ce qui est essentiel pour obtenir une esthétique réaliste, une translucidité et une correspondance précise des couleurs dans le produit final.

Fours combinés (pour le pressage et la cuisson)

Un four combiné offre une plus grande polyvalence. Il remplit toutes les fonctions d'un four céramique standard mais ajoute la capacité de presser les matériaux céramiques.

Cela en fait le choix idéal pour les laboratoires et les cabinets qui travaillent avec des céramiques pressables, telles que le disilicate de lithium, en plus de la porcelaine conventionnelle. Ces unités peuvent gérer à la fois le pressage des lingots et la coloration et le glaçage finaux de la restauration résultante.

Fours de frittage (pour la zircone)

Les fours de frittage constituent une catégorie à part entière, conçue spécifiquement pour le traitement de la zircone dentaire. La zircone est usinée dans un état doux et pré-fritté et doit être chauffée à des températures extrêmement élevées (souvent supérieures à 1 500 °C) pour atteindre sa forme finale et sa pleine résistance.

Un four céramique ou combiné standard ne peut pas atteindre ces températures et est inadapté à ce processus. Les fours de frittage sont essentiels pour tout laboratoire souhaitant fabriquer des restaurations en zircone en interne.

Un regard plus approfondi sur la technologie de frittage

Étant donné que la zircone est un matériau si dominant, la technologie des fours de frittage a évolué en ses propres sous-catégories, différant principalement par la vitesse, le coût et la méthode de chauffage.

Fours de frittage conventionnels

Ces fours utilisent des éléments chauffants à résistance traditionnels (comme le MoSi2) pour amener lentement la zircone à sa température cible. Bien qu'ils soient les plus abordables et très fiables, les cycles de cuisson peuvent être très longs, prenant souvent plusieurs heures.

Fours de frittage à micro-ondes

En alternative, les fours à micro-ondes utilisent l'énergie des micro-ondes pour chauffer la zircone. Cette méthode est significativement plus rapide et plus économe en énergie, réduisant drastiquement le temps de production d'une couronne en zircone. Cependant, cette vitesse et cette efficacité s'accompagnent d'un coût d'équipement initial plus élevé.

Fours de frittage sous vide

Pour la meilleure qualité possible, certains processus de frittage avancés utilisent le vide. En éliminant l'air pendant le cycle de chauffage, ces fours réduisent la porosité au sein de la zircone, conduisant à une restauration finale plus dense et potentiellement plus solide. Ces unités sont généralement les plus coûteuses et peuvent nécessiter des connaissances opérationnelles plus spécialisées.

Comprendre les compromis

Le choix d'un four implique un équilibre entre la capacité et les matériaux spécifiques que vous utilisez dans votre cabinet ou laboratoire.

Limitations des matériaux

La limitation la plus importante est la température. Un four céramique est fondamentalement incapable de fritter la zircone. Inversement, un four de frittage à haute température n'est pas conçu pour le contrôle délicat et nuancé de la chaleur requis pour le glaçage esthétique d'une facette en porcelaine.

Coût vs. Capacité

Les fours céramiques sont la solution la plus rentable pour les cabinets se concentrant exclusivement sur le travail de la porcelaine conventionnelle. Les fours combinés représentent un investissement modéré pour des capacités de pressage supplémentaires, tandis que les fours de frittage constituent une dépense en capital importante directement liée à la fourniture de services de zircone.

Flux de travail et débit

Pour les laboratoires produisant un volume élevé de zircone, la vitesse d'un four de frittage à micro-ondes peut offrir un retour sur investissement substantiel en augmentant le débit. Pour un travail de moindre volume, le cycle plus lent d'un four de frittage conventionnel est souvent parfaitement adéquat.

Faire le bon choix pour votre laboratoire

Votre décision doit être entièrement guidée par les services que vous offrez et les matériaux avec lesquels vous travaillez.

- Si votre objectif principal est les couronnes PFM et les facettes en feldspath : Un four céramique standard offre le contrôle précis à basse température dont vous avez besoin pour la finition esthétique.

- Si vous travaillez avec des céramiques pressables comme le disilicate de lithium : Un four combiné capable de presser les lingots et de cuire la porcelaine est votre choix le plus polyvalent et le plus efficace.

- Si vous fabriquez des restaurations en zircone en interne : Un four de frittage dédié à haute température est absolument essentiel.

En fin de compte, l'adaptation de votre technologie de four aux matériaux choisis est la base pour obtenir des résultats de restauration prévisibles et de haute qualité.

Tableau récapitulatif :

| Type de four | Utilisation principale | Caractéristiques clés | Plage de température |

|---|---|---|---|

| Four céramique | Cuisson et glaçage des céramiques conventionnelles | Contrôle précis de la température, chauffage uniforme | Plage inférieure |

| Four combiné | Pressage et cuisson des céramiques pressables | Polyvalent, gère le pressage et le glaçage | Plage modérée |

| Four de frittage | Traitement de la zircone | Capacité haute température, cycles rapides | Plus de 1 500 °C |

Prêt à améliorer les capacités de votre laboratoire dentaire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins uniques pour des matériaux comme la zircone et les céramiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre flux de travail et vous apporter des résultats supérieurs !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises