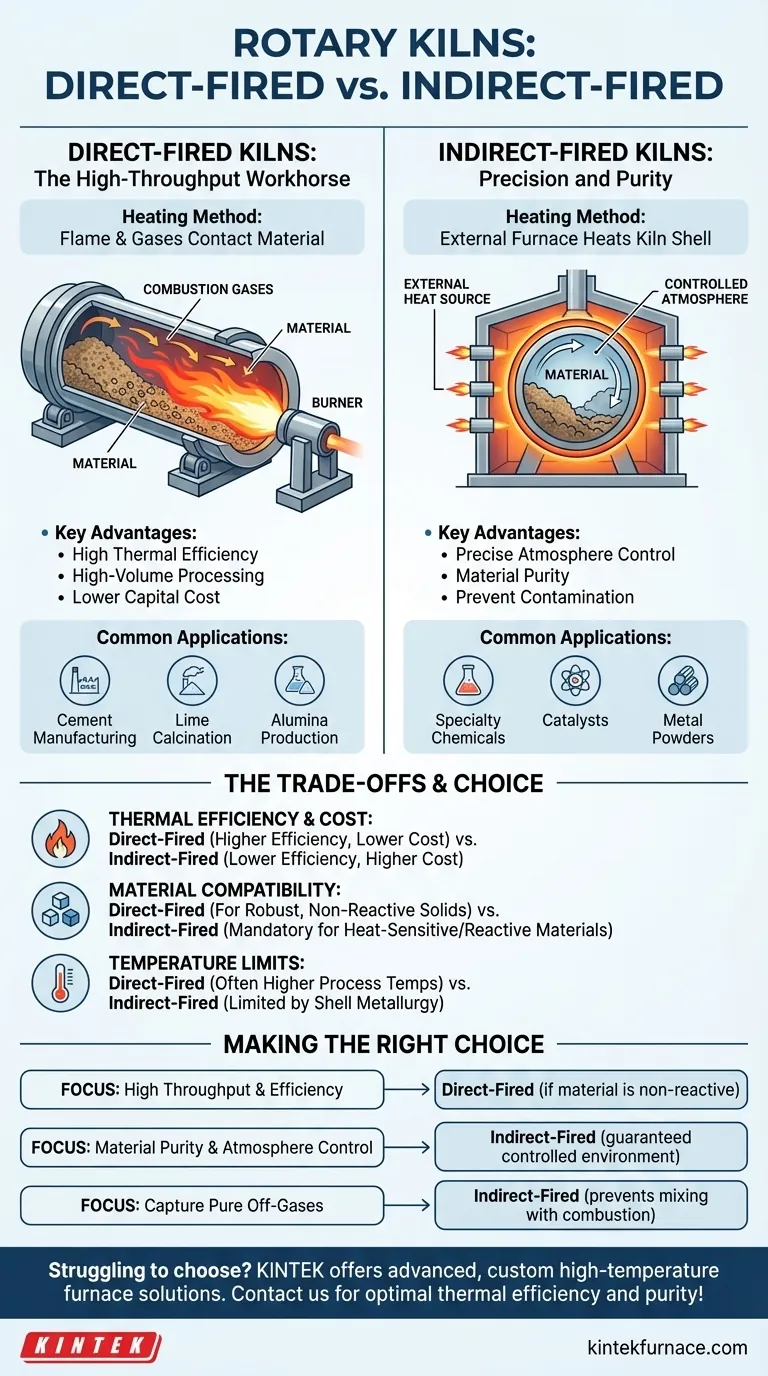

Les deux principaux types de fours rotatifs sont classés selon leur méthode de chauffage : à chauffage direct et à chauffage indirect. Dans un four à chauffage direct, la flamme et les gaz de combustion sont en contact direct avec le matériau en cours de traitement. Dans un four à chauffage indirect, un four externe chauffe l'enveloppe du four, et cette chaleur est transférée à travers la paroi au matériau à l'intérieur, qui ne touche jamais les gaz de combustion.

Le choix entre le chauffage direct et indirect n'est pas une question de préférence ; il est dicté par la nature chimique de votre matériau. La question centrale est de savoir si le matériau peut tolérer une exposition directe aux sous-produits de combustion ou s'il nécessite l'environnement contrôlé et pur que seul le chauffage indirect peut offrir.

Fours à chauffage direct : Le bourreau de travail à haut débit

Un four à chauffage direct est la configuration la plus courante, appréciée pour son efficacité thermique et sa capacité à traiter de grands volumes de matériaux à haute température.

Le principe du contact direct

Dans cette conception, un brûleur projette une flamme directement dans le tambour du four, soit à l'extrémité de décharge (flux à contre-courant) soit à l'extrémité d'alimentation (flux à co-courant). Les gaz de combustion chauds circulent sur toute la longueur du four, se mélangeant au matériau et lui transférant directement la chaleur.

Cette méthode est très efficace pour transférer l'énergie rapidement et efficacement.

Avantage clé : Efficacité thermique

Étant donné que la chaleur est générée et libérée directement à l'intérieur de la chambre de traitement, très peu d'énergie est perdue. Cela fait des fours à chauffage direct l'option la plus économe en énergie pour atteindre et maintenir des températures de processus élevées.

Applications courantes

Les fours à chauffage direct sont utilisés pour les solides en vrac robustes et non réactifs. Ils constituent la norme de l'industrie pour des processus tels que la fabrication de ciment, la calcination de chaux et la production d'alumine, où le matériau n'est pas affecté négativement par la composition chimique des gaz de combustion.

Fours à chauffage indirect : Précision et pureté

Les fours à chauffage indirect, parfois appelés calcineurs, sont des outils spécialisés conçus pour les processus où la pureté des matériaux et le contrôle de l'atmosphère sont primordiaux.

Le principe du chauffage externe

Le tambour rotatif est enfermé dans un four stationnaire ou équipé d'une chemise de chauffage externe. Les brûleurs chauffent l'extérieur de l'enveloppe du tambour, et cette chaleur est conduite à travers la paroi métallique jusqu'au matériau qui culbute à l'intérieur.

Cette conception crée une séparation complète entre la source de chaleur et le matériau de processus.

L'avantage critique : Le contrôle de l'atmosphère

Le matériau étant dans un environnement scellé, l'atmosphère interne peut être précisément contrôlée. Elle peut être inerte (par exemple, azote), réductrice (par exemple, hydrogène) ou oxydante (par exemple, oxygène), empêchant les réactions chimiques indésirables, la contamination ou l'oxydation du produit final.

Applications courantes

Les fours indirects sont essentiels pour le traitement des produits chimiques de spécialité thermosensibles, des catalyseurs et de certaines poudres métalliques. Ils sont également utilisés lorsque les gaz d'échappement libérés par le matériau lui-même doivent être capturés sous une forme pure, sans être mélangés aux gaz de combustion.

Comprendre les compromis : Efficacité vs. Pureté

Le choix du bon type de four nécessite d'équilibrer les objectifs du processus avec les limitations physiques et financières.

Efficacité thermique et coût

Les fours à chauffage direct sont plus efficaces thermiquement et ont généralement un coût d'investissement initial plus faible pour un débit donné. Les fours indirects perdent une partie de la chaleur du four externe vers l'environnement ambiant et ont une complexité de construction plus élevée, ce qui les rend plus chers.

Compatibilité des matériaux

C'est le facteur le plus critique. Si votre matériau réagit avec l'oxygène, le dioxyde de carbone ou la vapeur d'eau à haute température, un four à chauffage direct n'est pas une option viable. Un four à chauffage indirect est obligatoire pour protéger l'intégrité du produit dans ces cas.

Température et limites mécaniques

Les fours indirects ont une limite de température supérieure déterminée par les propriétés métallurgiques de l'enveloppe rotative, qui doit résister à la fois à la chaleur élevée et aux contraintes mécaniques. Les fours à chauffage direct peuvent souvent atteindre des températures de processus plus élevées car l'enveloppe n'est pas le point principal de transfert de chaleur.

Faire le bon choix pour votre processus

Votre matériau et vos objectifs de processus dicteront la technologie de four appropriée.

- Si votre objectif principal est un débit élevé et une efficacité thermique : Un four à chauffage direct est le choix par défaut, en supposant que votre matériau n'est pas réactif avec les gaz de combustion.

- Si votre objectif principal est la pureté du matériau et le contrôle de l'atmosphère : Un four à chauffage indirect est la seule option pour garantir un environnement contrôlé et non contaminé.

- Si vous avez besoin de récupérer des gaz d'échappement purs de votre matériau : Un four à chauffage indirect est nécessaire pour empêcher le mélange des gaz de processus avec les produits de combustion.

Comprendre cette différence fondamentale dans les méthodes de chauffage est la première étape pour spécifier l'équipement approprié afin d'atteindre vos objectifs de processus.

Tableau récapitulatif :

| Type de four | Méthode de chauffage | Avantages clés | Applications courantes |

|---|---|---|---|

| À chauffage direct | La flamme et les gaz entrent en contact direct avec le matériau | Haute efficacité thermique, coût réduit, débit élevé | Ciment, calcination de chaux, production d'alumine |

| À chauffage indirect | Four externe chauffe l'enveloppe du four | Contrôle précis de l'atmosphère, pureté du matériau, pas de contamination | Produits chimiques de spécialité, catalyseurs, poudres métalliques |

Vous avez du mal à choisir le bon four rotatif pour vos besoins de traitement de matériaux ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours rotatifs personnalisés. Notre expertise garantit une efficacité thermique et une pureté optimales pour vos applications spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité de vos processus et la qualité de vos produits !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique