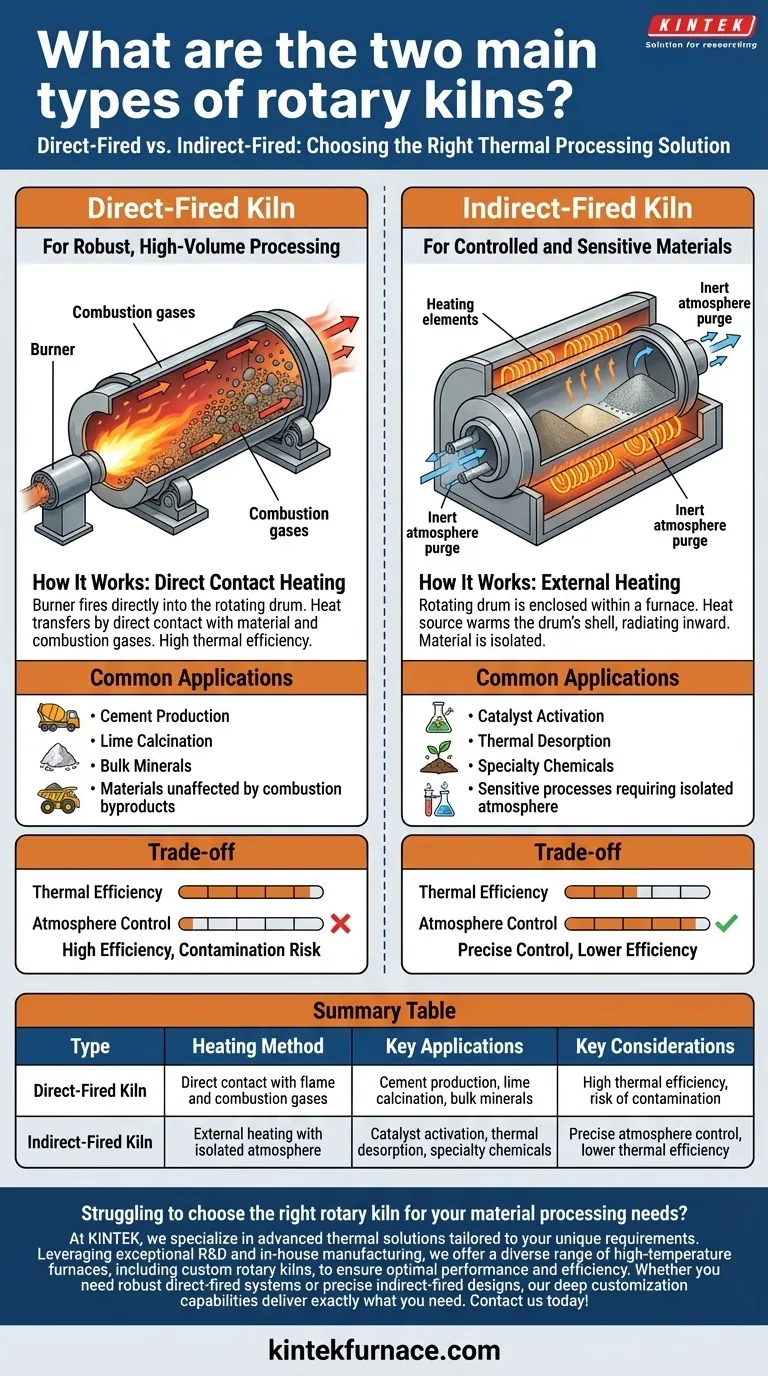

À la base, les fours rotatifs se répartissent en deux catégories principales : à chauffage direct et à chauffage indirect. La différence fondamentale réside dans la manière dont la chaleur est introduite dans le matériau en cours de traitement. Dans un four à chauffage direct, le matériau est en contact direct avec la flamme et les gaz de combustion, tandis qu'un four à chauffage indirect chauffe le matériau en réchauffant l'extérieur du tambour rotatif, gardant l'atmosphère du processus séparée et contrôlée.

La décision entre un four à chauffage direct et un four à chauffage indirect ne consiste pas à savoir lequel est le "meilleur", mais lequel est approprié pour votre matériau. La question centrale est de savoir si le matériau peut tolérer un contact direct avec les sous-produits de combustion ou s'il nécessite une atmosphère strictement contrôlée et isolée.

Le four à chauffage direct : pour un traitement robuste et à grand volume

Un four à chauffage direct est le cheval de bataille de l'industrie lourde, conçu pour un transfert thermique maximal et un débit élevé.

Comment ça marche : Chauffage par contact direct

Dans cette conception, un brûleur tire directement dans le tambour rotatif. Les gaz de combustion chauds circulent à travers le four, transférant la chaleur en établissant un contact direct avec le lit de matériau au fur et à mesure qu'il culbute.

Cette méthode est très efficace car le transfert de chaleur est immédiat et omniprésent sur toute la longueur du four.

Applications courantes

Les fours à chauffage direct sont utilisés lorsque le matériau de processus est robuste et non affecté par les sous-produits chimiques de la combustion.

Les exemples classiques incluent la production de ciment, la calcination de la chaux et le traitement de divers minéraux en vrac où de légères variations atmosphériques ne sont pas un problème.

Le four à chauffage indirect : pour les matériaux contrôlés et sensibles

Un four à chauffage indirect, souvent appelé calcinateur, fournit un environnement très contrôlé pour les matériaux qui ne peuvent pas être exposés à une flamme nue ou à des gaz de combustion.

Comment ça marche : Chauffage externe

Ici, le tambour rotatif est enfermé dans un four ou doublé d'éléments chauffants. La source de chaleur réchauffe l'extérieur de la coque du tambour, et cette chaleur rayonne vers l'intérieur vers le matériau.

Cette conception isole complètement le matériau de la source de chaleur, permettant un contrôle précis de l'atmosphère interne. Il peut être purgé avec des gaz inertes, fonctionner avec une atmosphère réductrice, ou même être maintenu sous vide.

Applications courantes

Cette méthode est essentielle pour les processus sensibles. Cela inclut l'activation de catalyseurs, la désorption thermique pour éliminer les contaminants du sol, la valorisation des minerais de phosphate et le traitement de produits chimiques de spécialité ou de plastiques qui pourraient être endommagés ou contaminés par un chauffage direct.

Comprendre le compromis fondamental : contrôle de l'atmosphère vs. efficacité thermique

Le choix du bon four nécessite de comprendre le compromis fondamental entre ces deux conceptions.

L'efficacité du chauffage direct

Les fours à chauffage direct sont plus efficaces thermiquement. En amenant la source de chaleur directement au matériau, moins d'énergie est perdue dans l'environnement. Cela se traduit généralement par des coûts d'exploitation inférieurs et des volumes de traitement plus élevés.

Le risque, cependant, est une contamination potentielle du produit ou des réactions secondaires indésirables causées par l'exposition aux gaz de combustion.

La précision du chauffage indirect

Les fours à chauffage indirect offrent un contrôle de processus inégalé. Parce que l'atmosphère interne est séparée de l'environnement de combustion, vous pouvez créer les conditions exactes nécessaires à une réaction chimique ou à un changement de phase spécifique sans risque de contamination.

Ce contrôle a un coût en termes d'efficacité thermique. Le chauffage de la coque et le rayonnement de cette chaleur vers l'intérieur est une méthode de transfert d'énergie moins directe, et donc moins efficace. Cela se traduit souvent par des coûts d'investissement et d'exploitation plus élevés pour un débit donné.

Comment appliquer cela à votre projet

Votre matériau et vos objectifs de processus dicteront le bon choix.

- Si votre objectif principal est la production à grand volume de matériaux inertes comme le ciment ou les minéraux : Un four à chauffage direct est la norme en raison de son efficacité thermique et de son débit supérieurs.

- Si votre objectif principal est le traitement de matériaux sensibles qui nécessitent une atmosphère spécifique ou ne doivent pas être contaminés : Un four à chauffage indirect est la seule option viable pour son contrôle précis du processus.

- Si votre objectif principal est la désorption thermique ou le traitement des sols contaminés : Une conception à chauffage indirect est nécessaire pour capturer et traiter les composés volatils sans qu'ils ne se mélangent aux gaz de combustion.

Comprendre comment la chaleur est délivrée est la première étape, et la plus critique, dans le choix de la bonne technologie de traitement thermique.

Tableau récapitulatif :

| Type | Méthode de chauffage | Applications clés | Considérations clés |

|---|---|---|---|

| Four à chauffage direct | Contact direct avec la flamme et les gaz de combustion | Production de ciment, calcination de la chaux, minéraux en vrac | Haute efficacité thermique, risque de contamination |

| Four à chauffage indirect | Chauffage externe avec atmosphère isolée | Activation de catalyseurs, désorption thermique, produits chimiques de spécialité | Contrôle précis de l'atmosphère, efficacité thermique inférieure |

Vous avez du mal à choisir le bon four rotatif pour vos besoins de traitement de matériaux ? Chez KINTEK, nous sommes spécialisés dans les solutions thermiques avancées adaptées à vos exigences uniques. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme diversifiée de fours à haute température, y compris des fours rotatifs personnalisés, pour garantir des performances et une efficacité optimales. Que vous ayez besoin de systèmes robustes à chauffage direct pour la production à grand volume ou de conceptions précises à chauffage indirect pour les matériaux sensibles, nos capacités de personnalisation approfondies vous offrent exactement ce dont vous avez besoin. Contactez-nous dès aujourd'hui pour discuter de la façon dont KINTEK peut améliorer votre processus avec des solutions de fours fiables et performantes !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées