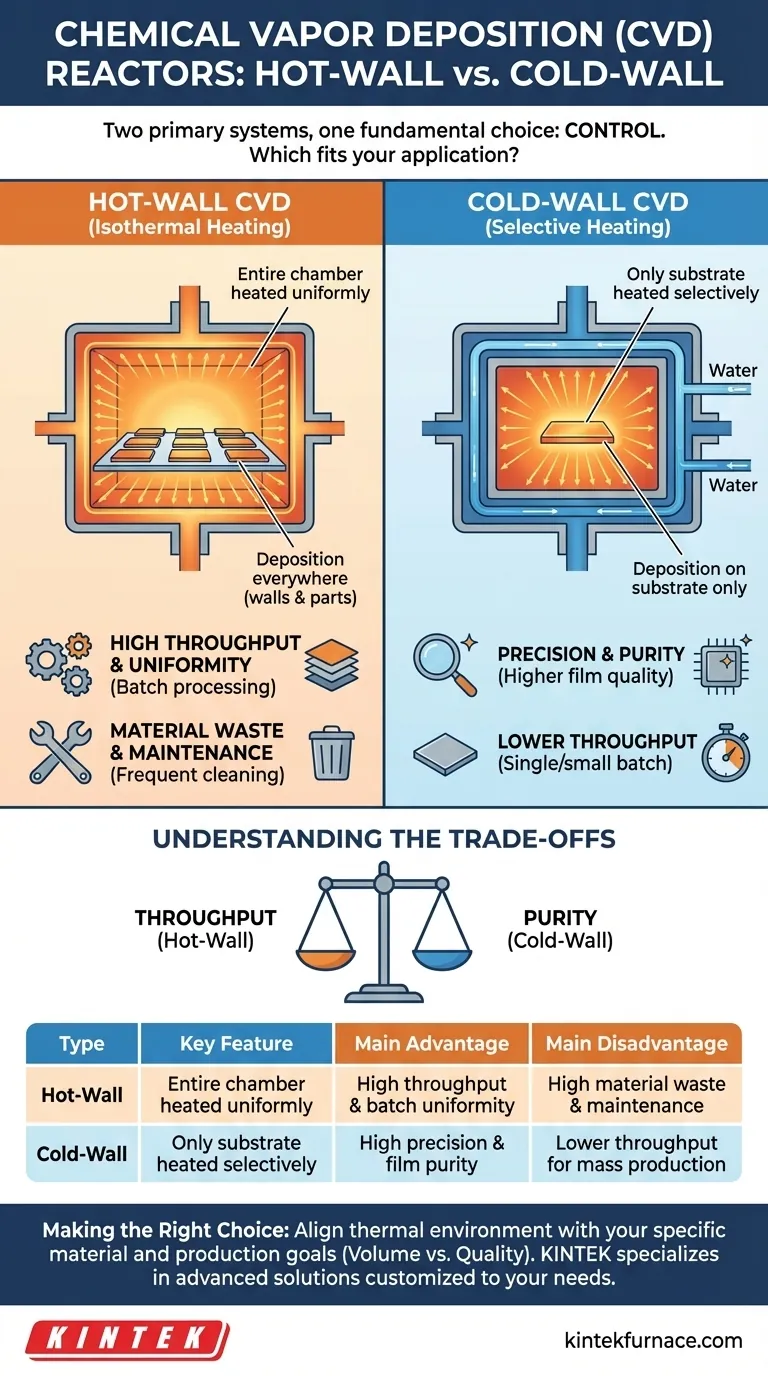

Les deux principaux types de réacteurs de dépôt chimique en phase vapeur (CVD) sont les systèmes à parois chaudes et à parois froides. Un réacteur à parois chaudes chauffe toute la chambre de réaction, y compris les parois de la chambre et les substrats recouverts. En revanche, un réacteur à parois froides ne chauffe sélectivement que le substrat, tandis que les parois de la chambre restent froides.

Le choix fondamental entre un réacteur CVD à parois chaudes et un réacteur à parois froides repose sur un principe unique : le contrôle. Les réacteurs à parois chaudes privilégient l'uniformité du lot et le débit, tandis que les réacteurs à parois froides offrent un contrôle précis du processus de dépôt, minimisant le gaspillage et permettant d'obtenir des films de plus grande pureté.

Fonctionnement du CVD à parois chaudes

Un réacteur à parois chaudes est conceptuellement simple. L'ensemble du système, généralement un four, est chauffé à une température uniforme, garantissant que toute surface interne atteint la température requise pour que la réaction chimique se produise.

Le principe du chauffage isotherme

La caractéristique clé est la présence de conditions isothermes (température uniforme). Les substrats que vous souhaitez revêtir et les parois intérieures du réacteur sont maintenus à la même température élevée.

Avantage : Débit élevé et uniformité

Étant donné que tout l'espace est une zone réactive, vous pouvez traiter un grand nombre de pièces simultanément. Cette conception est excellente pour obtenir une épaisseur de revêtement constante sur de grands lots, ce qui la rend idéale pour la fabrication à grand volume.

Inconvénient : Dépôt indésirable

Le principal inconvénient est que les gaz précurseurs réagissent et déposent des matériaux partout, y compris sur les parois de la chambre. Cela gaspille des matériaux précurseurs coûteux et nécessite des cycles de nettoyage fréquents et intensifs pour enlever le revêtement indésirable, entraînant des temps d'arrêt importants du réacteur.

Fonctionnement du CVD à parois froides

Un réacteur à parois froides crée un gradient de température prononcé. Il est conçu pour confiner la zone de haute température exclusivement au substrat où le dépôt est souhaité.

Le principe du chauffage sélectif

Les parois de la chambre sont activement maintenues froides, souvent à l'aide de canaux de refroidissement par eau. Le substrat est chauffé directement et indépendamment, généralement par des méthodes telles que le chauffage par induction ou le chauffage résistif.

Avantage : Précision et pureté

Le dépôt se produit presque exclusivement sur la surface chaude du substrat. Cela améliore considérablement l'efficacité des matériaux et minimise la contamination par des flocons de matériaux indésirables qui peuvent tomber des parois de la chambre dans un système à parois chaudes. Le résultat est un film de plus grande pureté.

Inconvénient : Faible débit

Ces systèmes sont généralement conçus pour le traitement de substrats uniques ou de petits lots. La complexité du chauffage sélectif rend plus difficile l'extrapolation pour les volumes de production de masse réalisables avec les réacteurs à parois chaudes.

Comprendre les compromis

Le choix entre ces deux architectures ne consiste pas à déterminer laquelle est "meilleure" de manière définitive, mais plutôt laquelle est la mieux adaptée à une application spécifique. Cela implique un équilibre critique des priorités.

Débit vs. Pureté

C'est le compromis central. Les parois chaudes sont pour le volume ; les parois froides sont pour la qualité. Si votre objectif est de revêtir uniformément de nombreuses pièces standard, un système à parois chaudes est plus efficace. Si vous développez un nouveau matériau ou avez besoin de films extrêmement purs pour des applications sensibles (comme les semi-conducteurs haut de gamme), un système à parois froides est supérieur.

Gaspillage de matériaux et maintenance

Les réacteurs à parois chaudes consomment beaucoup plus de gaz précurseur en raison du dépôt sur les parois. Cela entraîne des coûts de matériaux plus élevés et des temps d'arrêt plus fréquents pour la maintenance et le nettoyage, ce qui a un impact sur le coût opérationnel global.

Contexte du processus

Il est important de comprendre que "parois chaudes" et "parois froides" font référence à l'architecture thermique du réacteur. D'autres processus CVD spécialisés, comme le CVD à basse pression (LPCVD) ou le CVD assisté par plasma (PECVD), peuvent être mis en œuvre dans un système à parois chaudes ou à parois froides, selon le résultat souhaité.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application détermineront l'architecture correcte du réacteur.

- Si votre objectif principal est la production à grand volume et l'uniformité des lots : Un réacteur à parois chaudes est généralement la solution la plus efficace et la plus rentable.

- Si votre objectif principal est la croissance de films de haute pureté, la recherche ou les matériaux complexes : Un réacteur à parois froides offre la précision et le contrôle nécessaires sur l'environnement de dépôt.

- Si votre objectif principal est de minimiser le gaspillage de matériaux précurseurs et les temps d'arrêt opérationnels : L'efficacité d'un réacteur à parois froides peut offrir un coût total de possession inférieur malgré un investissement initial potentiellement plus élevé.

En fin de compte, le choix de la bonne architecture de réacteur consiste à aligner l'environnement thermique avec vos objectifs spécifiques en matière de matériaux et de production.

Tableau récapitulatif :

| Type | Caractéristique clé | Avantage principal | Inconvénient principal |

|---|---|---|---|

| Parois chaudes | Chambre entière chauffée uniformément | Débit élevé et uniformité des lots | Gaspillage élevé de matériaux et maintenance |

| Parois froides | Seul le substrat chauffé sélectivement | Haute précision et pureté du film | Faible débit pour la production de masse |

Vous avez du mal à choisir entre les réacteurs CVD à parois chaudes et à parois froides pour votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancés, y compris les systèmes CVD/PECVD, adaptés à vos besoins uniques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour assurer un contrôle précis, une efficacité et une rentabilité pour vos applications. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus de dépôt et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire