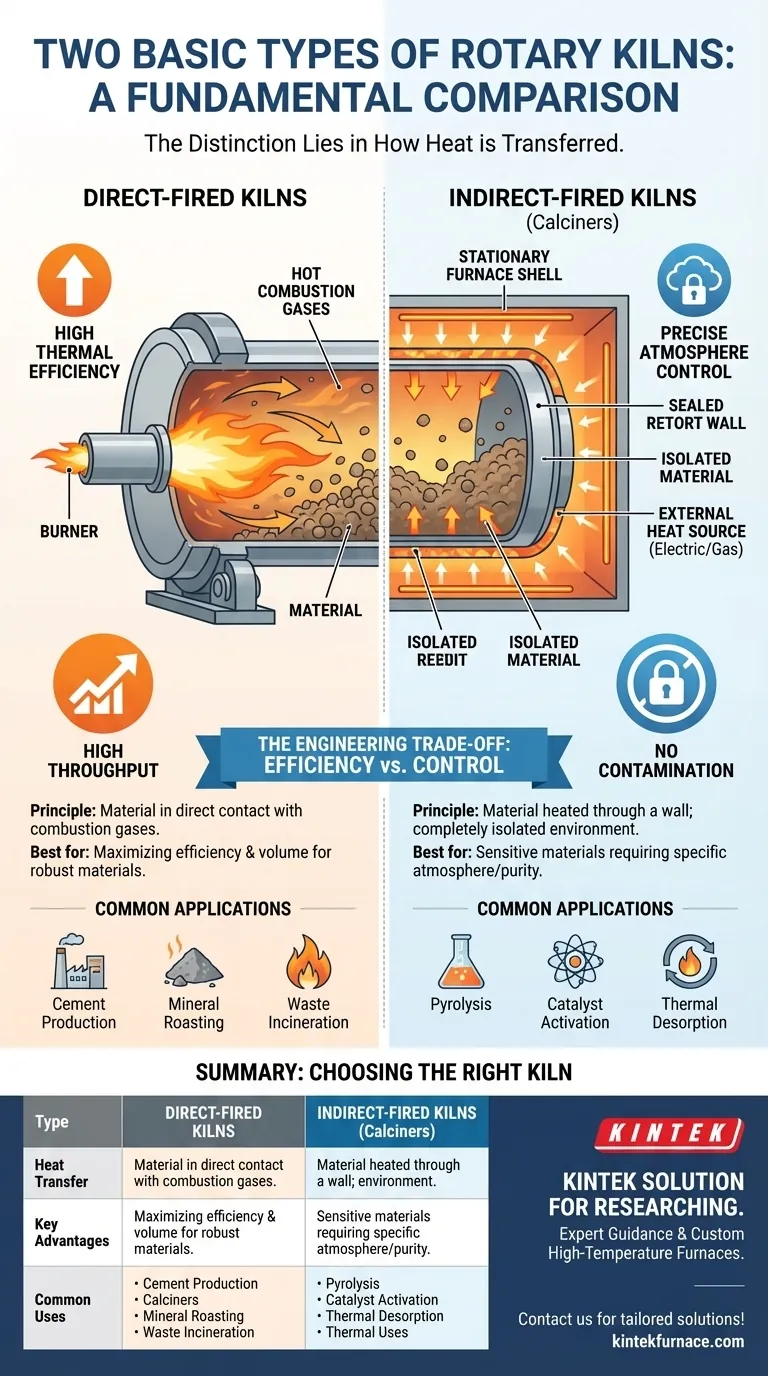

À leur niveau le plus fondamental, les deux types de fours rotatifs sont à chauffage direct et à chauffage indirect. La distinction réside entièrement dans la manière dont la chaleur est transférée au matériau en cours de traitement. Dans un four à chauffage direct, le matériau est en contact direct avec les gaz chauds de la combustion, tandis que dans un four à chauffage indirect, le matériau est chauffé à travers la paroi d'un tambour rotatif chauffé extérieurement.

Le choix entre un four rotatif direct et indirect ne concerne pas la supériorité de l'un sur l'autre, mais l'adéquation à la tâche. Il représente un compromis fondamental en ingénierie entre la maximisation de l'efficacité thermique et le maintien d'un contrôle précis de l'atmosphère de traitement.

Comment fonctionnent les fours à chauffage direct

Les fours à chauffage direct sont les chevaux de bataille de nombreuses industries lourdes, conçus pour le traitement à grand volume et à haute température où le contact direct avec les gaz de combustion est acceptable, voire bénéfique.

Le principe du contact direct

Dans cette conception, un brûleur est situé à l'intérieur du four, généralement à l'extrémité de décharge. Il projette une flamme et des gaz de traitement chauds directement dans la chambre rotative.

À mesure que le matériau tombe à travers le four, il entre en contact intime avec ces gaz chauds, facilitant un transfert de chaleur rapide et efficace.

Avantage clé : l'efficacité thermique

Étant donné que la chaleur est générée et transférée directement au matériau sans barrière intermédiaire, les fours à chauffage direct sont plus efficaces thermiquement que leurs homologues indirects.

Cette efficacité les rend idéaux pour le traitement de grands volumes de matériaux, comme dans la production de ciment ou le grillage de minéraux en vrac.

Comment fonctionnent les fours à chauffage indirect

Les fours à chauffage indirect, parfois appelés calcinateurs, sont conçus pour les processus qui exigent un environnement contrôlé, complètement isolé des sous-produits de la combustion.

Le principe du chauffage externe

Dans un four indirect, le matériau est contenu dans un tambour rotatif scellé, ou "cornue". Cette cornue est logée à l'intérieur d'un four stationnaire isolé plus grand.

La chaleur est appliquée à l'extérieur de la cornue rotative, et cette énergie thermique est conduite à travers la coque métallique jusqu'au matériau qui tombe à l'intérieur. Le matériau ne touche jamais la flamme ni les gaz de combustion.

Préserver l'intégrité de l'atmosphère

L'objectif principal de cette conception est de maintenir un contrôle absolu de l'atmosphère. L'atmosphère interne peut être étroitement régulée – qu'elle doive être inerte (azote), réductrice (hydrogène) ou oxydante – sans être contaminée par la source de chauffage.

Méthodes de chauffage courantes

La source de chaleur externe pour un four indirect est souvent une série d'éléments chauffants électriques ou une chambre de combustion de gaz externe qui enveloppe la coque rotative. Le chauffage électrique offre un contrôle de température exceptionnellement précis.

Comprendre les compromis

Le choix du type de four approprié exige une compréhension claire des priorités de votre processus. La décision se résume presque toujours à l'efficacité par rapport au contrôle.

Quand privilégier le chauffage direct

Vous devez spécifier un four à chauffage direct lorsque votre processus implique des matériaux robustes et que l'objectif principal est un débit élevé et une efficacité énergétique. Le contact direct avec les gaz de combustion ne doit pas nuire au produit final.

Les applications courantes incluent la fabrication de ciment, le séchage d'agrégats et l'incinération de déchets.

Quand exiger le chauffage indirect

Un four à chauffage indirect est non négociable lorsque le matériau est sensible, pourrait être contaminé par les gaz de combustion, ou nécessite une réaction chimique spécifique dans une atmosphère contrôlée.

Ceci est crucial pour des processus comme la pyrolyse, la désorption thermique de contaminants sensibles, l'activation de catalyseurs ou la réduction de certains oxydes métalliques où la chimie des gaz est essentielle.

Faire le bon choix pour votre processus

Vos exigences de processus dicteront la technologie de four appropriée. Priorisez votre objectif principal pour guider votre sélection.

- Si votre objectif principal est de maximiser l'efficacité thermique et le débit pour un matériau en vrac : Un four à chauffage direct est presque toujours le choix le plus correct et le plus économique.

- Si votre objectif principal est un contrôle précis de l'atmosphère ou la prévention de la contamination du produit : Un four à chauffage indirect est essentiel pour maintenir l'intégrité du processus.

- Si votre objectif principal est un contrôle de température ultra-précis avec des matériaux sensibles : Un four indirect à chauffage électrique offre le plus haut niveau de contrôle disponible.

Comprendre cette distinction fondamentale entre le chauffage direct et indirect est l'étape fondatrice vers l'ingénierie d'un processus thermique réussi.

Tableau récapitulatif :

| Type | Méthode de transfert de chaleur | Avantages clés | Applications courantes |

|---|---|---|---|

| Chauffage direct | Matériau en contact direct avec les gaz chauds | Haute efficacité thermique, débit élevé | Production de ciment, grillage de minéraux, incinération de déchets |

| Chauffage indirect | Matériau chauffé à travers la paroi du tambour externe | Contrôle précis de l'atmosphère, pas de contamination | Pyrolyse, activation de catalyseurs, désorption thermique |

Besoin de conseils d'experts pour choisir le four rotatif parfait pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de pouvoir répondre précisément à vos exigences expérimentales uniques en matière d'efficacité thermique, de contrôle de l'atmosphère, et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser votre processus et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs