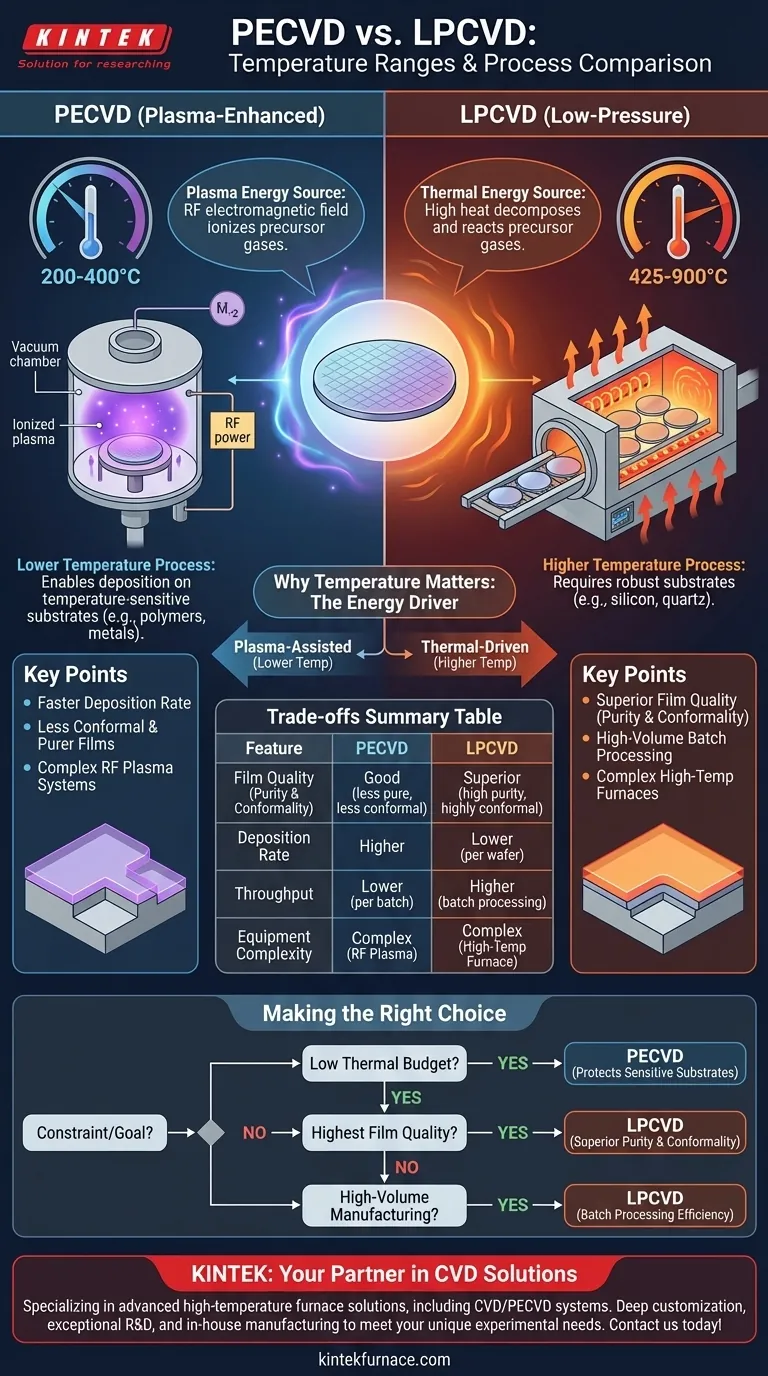

En dépôt chimique en phase vapeur, le PECVD (Dépôt Chimique en Phase Vapeur Assisté par Plasma) fonctionne à des températures significativement plus basses, généralement entre 200 et 400°C. En revanche, le LPCVD (Dépôt Chimique en Phase Vapeur à Basse Pression) nécessite un budget thermique bien plus élevé, avec des procédés s'exécutant de 425 à 900°C. Cette différence de température fondamentale résulte directement de la manière dont chaque procédé fournit l'énergie nécessaire pour piloter la réaction de dépôt.

Le choix entre LPCVD et PECVD ne concerne pas seulement la température, mais la source d'énergie qui la dicte. La dépendance du LPCVD à l'énergie thermique exige une chaleur élevée mais donne des films supérieurs, tandis que l'utilisation du plasma par le PECVD permet un traitement à basse température, essentiel pour les substrats sensibles à la température.

Pourquoi la température est le facteur déterminant

La température de fonctionnement est la distinction la plus critique entre ces deux puissantes techniques de dépôt. Elle influence directement tout, de la qualité du film aux matériaux que vous pouvez utiliser comme substrat. La raison de cette vaste différence de température réside dans le mécanisme fondamental de chaque procédé.

LPCVD : L'approche pilotée par la chaleur

Le LPCVD repose exclusivement sur l'énergie thermique pour initier et maintenir les réactions chimiques. Les gaz précurseurs introduits dans la chambre à vide doivent être chauffés à une température suffisamment élevée pour provoquer leur décomposition et leur réaction à la surface du substrat.

Cet environnement à haute température (425-900°C) est nécessaire pour fournir l'énergie d'activation aux réactions de surface. Le résultat est généralement un film très pur, dense et hautement conforme, car la chaleur permet aux atomes de migrer sur la surface pour trouver des sites de réseau à basse énergie.

PECVD : L'alternative assistée par plasma

Le PECVD contourne la nécessité de hautes températures en introduisant une autre forme d'énergie : le plasma. Un champ électromagnétique (généralement des radiofréquences) est utilisé pour ioniser les gaz précurseurs, créant un plasma très réactif.

Ce plasma contient des ions, des radicaux et d'autres espèces excitées qui sont bien plus réactives que les molécules de gaz d'origine. Comme ces espèces sont déjà énergisées, la réaction de dépôt peut se dérouler à des températures beaucoup plus basses (200-400°C). L'énergie est fournie par le plasma, et non seulement par la chaleur.

L'impact sur la compatibilité des substrats

La basse température de fonctionnement du PECVD est son plus grand avantage. Elle permet le dépôt de films sur des substrats qui ne peuvent pas supporter de fortes charges thermiques.

Cela inclut les substrats comportant des couches métalliques précédemment fabriquées (comme l'aluminium, qui fond à environ 660°C), des polymères ou d'autres dispositifs sensibles à la température. Le LPCVD, en raison de sa chaleur élevée, est largement limité aux substrats thermiquement robustes comme le silicium nu ou les plaquettes de quartz.

Comprendre les compromis

Choisir une méthode de dépôt est une question d'équilibre entre des priorités concurrentes. La température plus basse du PECVD s'accompagne de compromis spécifiques par rapport aux films de haute qualité produits par le LPCVD.

Qualité du film : Pureté et conformité

Le LPCVD est la référence absolue pour la qualité des films. Le procédé à haute température donne des films avec une excellente stœchiométrie (le bon rapport d'éléments), de faibles niveaux d'impuretés et une conformité supérieure (la capacité à recouvrir uniformément des tranchées et des marches complexes à rapport d'aspect élevé).

Les films PECVD, en revanche, contiennent souvent de l'hydrogène, car les précurseurs comme le silane (SiH₄) ne sont pas entièrement dissociés. Cela peut affecter les propriétés électriques et optiques du film. La conformité PECVD est également généralement inférieure à celle du LPCVD.

Vitesse de dépôt et débit

Les procédés PECVD peuvent souvent atteindre des vitesses de dépôt plus élevées que le LPCVD. C'est parce que le plasma crée une forte concentration d'espèces réactives près de la surface du substrat.

Cependant, les systèmes LPCVD sont généralement de grands fours par lots capables de traiter des centaines de plaquettes simultanément. Ce traitement par lots à grand volume donne souvent au LPCVD un avantage significatif en termes de débit global pour la production de masse, malgré une vitesse de dépôt plus lente par plaquette.

Complexité de l'équipement et du procédé

Bien que le mécanisme de réaction du LPCVD soit plus simple (piloté par la chaleur), l'équipement nécessite des fours à haute température robustes et une manipulation appropriée.

Les systèmes PECVD n'exigent pas de chauffage aussi extrême, mais impliquent des systèmes complexes de génération de plasma RF, y compris des réseaux d'adaptation et des alimentations électriques, ajoutant une autre couche de complexité au contrôle du procédé.

Faire le bon choix pour votre application

La décision d'utiliser le PECVD ou le LPCVD est fondamentalement un choix d'ingénierie stratégique basé sur les contraintes et les objectifs de votre projet spécifique.

- Si votre objectif principal est la compatibilité du substrat et un faible budget thermique : Le PECVD est le choix évident et souvent le seul, car il protège les matériaux sensibles à la température déjà présents sur votre plaquette.

- Si votre objectif principal est la plus haute qualité de film, la pureté et la conformité : Le LPCVD est la méthode supérieure, à condition que votre substrat puisse supporter les températures de traitement élevées requises.

- Si votre objectif principal est la fabrication en grand volume sur des substrats robustes : La configuration LPCVD dans un four par lots fournit souvent la solution la plus rentable pour produire des films diélectriques ou de polysilicium de haute qualité.

En fin de compte, le choix entre PECVD et LPCVD est une décision stratégique dictée par les limitations de votre substrat et les exigences de performance de votre film final.

Tableau récapitulatif :

| Procédé | Plage de température | Source d'énergie clé | Idéal pour |

|---|---|---|---|

| PECVD | 200-400°C | Plasma | Substrats sensibles à la température, dépôt plus rapide |

| LPCVD | 425-900°C | Thermique | Films de haute pureté, revêtements conformes, traitement par lots |

Vous avez du mal à choisir le bon procédé CVD pour votre laboratoire ? KINTEK se spécialise dans les solutions de fours à haute température avancées, y compris les systèmes CVD/PECVD. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, que vous travailliez avec des matériaux sensibles à la température ou que vous ayez besoin d'une qualité de film supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à atmosphère, rotatifs, sous vide, à tube et à chambre de chauffe (Muffle), ainsi que nos systèmes CVD/PECVD, peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses