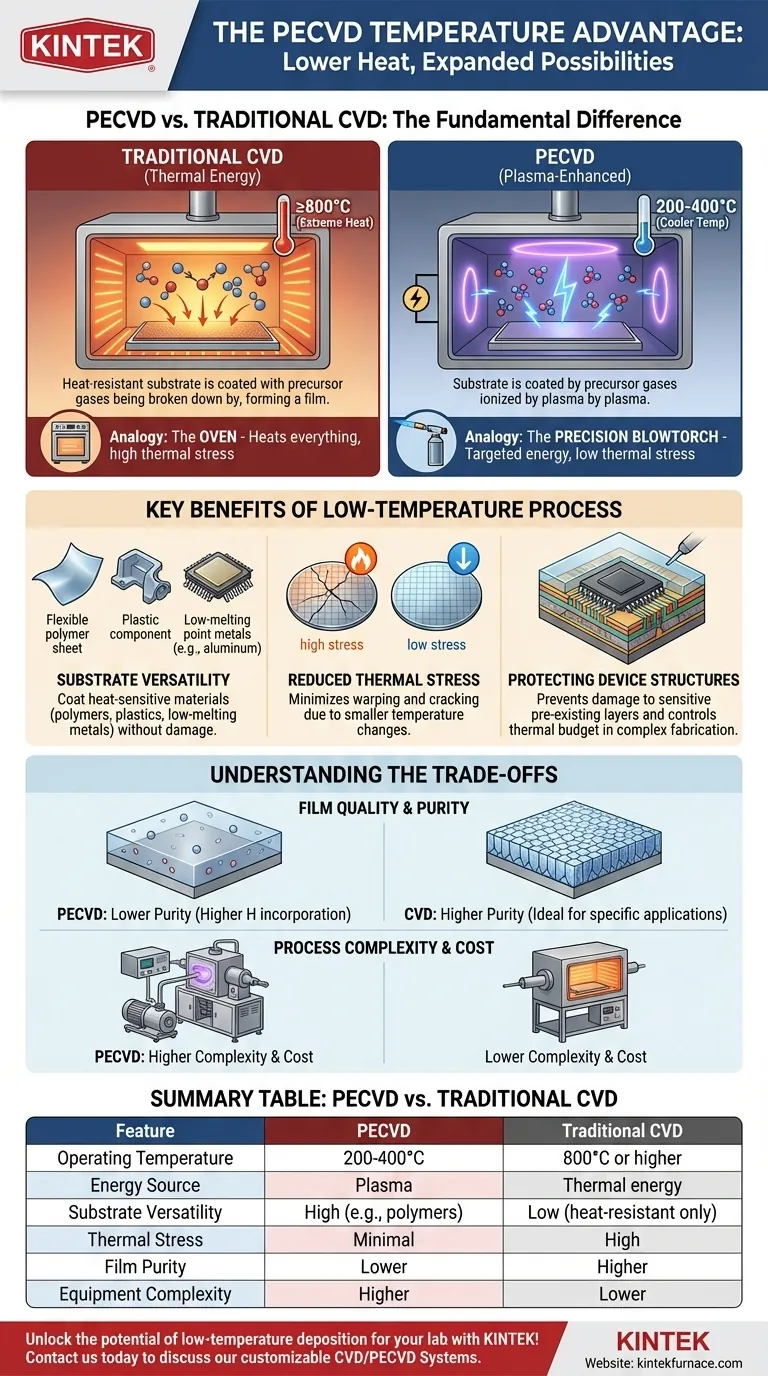

L'avantage principal du PECVD réside dans sa température de fonctionnement considérablement plus basse par rapport au dépôt chimique en phase vapeur (CVD) traditionnel. Alors que le CVD traditionnel nécessite une chaleur extrême (souvent 800°C ou plus) pour initier les réactions chimiques, le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne à des températures beaucoup plus basses, typiquement dans la plage de 200 à 400°C. Ceci est rendu possible par l'utilisation du plasma, au lieu de la seule énergie thermique, pour décomposer les gaz précurseurs et piloter le processus de dépôt.

La différence fondamentale réside dans la manière dont l'énergie est fournie au système. Le CVD traditionnel utilise une énergie thermique brute, imposant un environnement à haute température. Le PECVD utilise le plasma pour fournir une énergie ciblée à la réaction chimique, découplant la réaction de la température du substrat et permettant une croissance de film de haute qualité sur des matériaux sensibles à la chaleur.

La différence fondamentale : Énergie thermique contre énergie plasma

Pour comprendre l'avantage de la température, vous devez d'abord comprendre comment chaque processus fournit l'énergie nécessaire pour former un film mince à partir d'un gaz.

Comment fonctionne le CVD traditionnel

Le CVD traditionnel repose exclusivement sur l'énergie thermique. Les gaz précurseurs sont introduits dans une chambre contenant un substrat chauffé. La température élevée fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques dans les molécules de gaz, leur permettant de réagir et de se déposer sous forme de film solide sur la surface chaude.

La température du processus est dictée entièrement par l'énergie requise pour cette réaction chimique.

Comment fonctionne le PECVD

Le PECVD introduit une source d'énergie supplémentaire : le plasma. Un champ électrique est appliqué au gaz précurseur, arrachant des électrons aux atomes et créant un gaz ionisé hautement réactif : le plasma.

Les électrons et les ions énergétiques présents dans le plasma entrent en collision avec les molécules de gaz. Ces collisions, et non la chaleur élevée, fournissent l'énergie nécessaire pour rompre les liaisons chimiques. Cela permet à la réaction de dépôt de se produire à une température de substrat significativement plus basse.

Une analogie : Les outils du chef

Considérez le CVD traditionnel comme un four. Pour cuire une partie spécifique d'un plat, vous devez chauffer tout le four à une température très élevée, exposant tout ce qui s'y trouve à cette chaleur.

Le PECVD est comme utiliser un chalumeau de précision. Le chef peut appliquer une énergie intense et localisée exactement là où elle est nécessaire pour déclencher une réaction (comme caraméliser le sucre) sans surchauffer le reste du plat. Le plasma est le chalumeau, fournissant une énergie ciblée indépendante de la température globale de la chambre.

Avantages clés d'un processus à basse température

La capacité à fonctionner à des températures plus basses n'est pas une simple amélioration ; elle élargit fondamentalement les applications du dépôt de film mince.

Polyvalence du substrat

C'est l'avantage le plus important. Les matériaux qui fondraient, se déformeraient ou se dégraderaient dans un four CVD traditionnel peuvent être revêtus à l'aide du PECVD. Cela inclut les polymères, les plastiques et autres matériaux organiques.

Cela permet également le dépôt sur des wafers semi-conducteurs entièrement ou partiellement fabriqués qui contiennent des structures métalliques (telles que des interconnexions en aluminium) avec des points de fusion bas.

Réduction des contraintes thermiques

Chauffer et refroidir un substrat, en particulier sur une large plage de températures, induit des contraintes mécaniques lorsque le matériau se dilate et se contracte. Cela peut provoquer le cintrage, voire la fissuration, des wafers.

Le delta de température plus faible dans un processus PECVD minimise cette contrainte thermique, améliorant l'intégrité mécanique du substrat et du film déposé.

Protection des structures de dispositifs existantes

Dans la microfabrication moderne, les wafers subissent de nombreuses étapes de processus. Une étape de PECVD à basse température empêche la diffusion indésirable de dopants ou les dommages aux couches sensibles préexistantes sur le dispositif. Ce contrôle du « budget thermique » est essentiel pour la fabrication de circuits intégrés complexes.

Comprendre les compromis

Bien que puissant, l'avantage des basses températures du PECVD s'accompagne de considérations qui pourraient rendre le CVD traditionnel préférable dans certains scénarios.

Qualité et pureté du film

Étant donné que le mécanisme de dépôt est différent, le film résultant n'est pas identique. Les films PECVD ont souvent une concentration plus élevée d'hydrogène incorporé, car les gaz précurseurs ne sont pas aussi complètement dissociés.

Pour les applications exigeant la plus grande pureté, densité ou cristallinité de film possible (comme certains oxydes de grille), l'environnement à haute température du CVD traditionnel peut produire un résultat supérieur, à condition que le substrat puisse tolérer la chaleur.

Complexité et coût du processus

Un système PECVD est intrinsèquement plus complexe qu'un réacteur CVD thermique traditionnel. Il nécessite des générateurs d'alimentation RF, des réseaux d'adaptation d'impédance et des systèmes de vide avancés pour créer et maintenir le plasma. Cela se traduit par un coût d'équipement plus élevé et une maintenance potentiellement plus complexe.

Faire le bon choix pour votre application

Votre choix entre le PECVD et le CVD traditionnel dépend entièrement des limitations de votre substrat et des propriétés de film souhaitées.

- Si votre objectif principal est la compatibilité avec les matériaux sensibles à la chaleur : Le PECVD est le choix définitif et souvent unique pour le revêtement de polymères, de plastiques ou de dispositifs comportant des métaux à bas point de fusion.

- Si votre objectif principal est d'obtenir la plus haute pureté et densité de film possible : Le CVD thermique traditionnel peut être nécessaire, à condition que votre substrat puisse résister à la chaleur intense.

- Si votre objectif principal est de gérer le budget thermique dans la fabrication de dispositifs complexes : Le PECVD offre un contrôle critique pour déposer des films tardivement dans le processus de fabrication sans endommager les couches précédemment fabriquées.

En comprenant le rôle de l'énergie dans chaque processus, vous pouvez choisir la méthode de dépôt qui protège le mieux votre substrat tout en obtenant les propriétés de film souhaitées.

Tableau récapitulatif :

| Caractéristique | PECVD | CVD traditionnel |

|---|---|---|

| Température de fonctionnement | 200-400°C | 800°C ou plus |

| Source d'énergie | Plasma | Énergie thermique |

| Polyvalence du substrat | Élevée (ex. polymères, métaux à bas point de fusion) | Faible (matériaux résistants à la chaleur uniquement) |

| Contrainte thermique | Minimale | Élevée |

| Pureté du film | Plus faible (peut avoir incorporation d'hydrogène) | Plus élevée |

| Complexité de l'équipement | Plus élevée | Plus faible |

Libérez le potentiel du dépôt à basse température pour votre laboratoire avec KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des solutions de four à haute température avancées, y compris des systèmes CVD/PECVD, adaptées à vos besoins expérimentaux uniques. Notre capacité de personnalisation approfondie garantit des performances précises pour les matériaux sensibles à la chaleur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision