En bref, les exigences de sécurité et d'exploitation pour un four à moufle sont simples, se concentrant sur les protections de base contre les hautes températures et les risques électriques. Un four à atmosphère, cependant, a des exigences beaucoup plus strictes en raison de son utilisation de gaz potentiellement inflammables et explosifs, ce qui exige une surveillance spécialisée des gaz, des systèmes antidéflagrants et des opérateurs hautement qualifiés.

La différence fondamentale n'est pas la chaleur, mais l'air à l'intérieur. Un four à moufle fonctionne dans l'air ambiant, ce qui simplifie ses protocoles de sécurité. Un four à atmosphère remplace cet air par un gaz contrôlé, introduisant des risques significatifs qui dictent chaque aspect de sa conception, de sa sécurité et de son fonctionnement.

La différence fondamentale : l'atmosphère de fonctionnement

L'environnement opérationnel à l'intérieur du four est le facteur le plus important déterminant sa sécurité et sa complexité. Cela dicte toute la philosophie de conception du four.

Fours à moufle : la simplicité dans l'air

Un four à moufle est fondamentalement une chambre à haute température qui fonctionne dans un environnement d'air naturel. Sa structure est relativement simple, avec une étanchéité de base sur la porte du four.

Cette conception est idéale pour les processus de traitement thermique conventionnels comme le recuit, la trempe ou le séchage, où l'oxydation du matériau par l'air est soit acceptable, soit souhaitée.

Fours à atmosphère : précision sous contrôle

Un four à atmosphère est conçu pour remplacer l'air par un gaz spécifique et contrôlé. Il peut s'agir d'un gaz protecteur comme l'azote ou d'un gaz inerte pour prévenir l'oxydation, ou d'un gaz réactif comme l'hydrogène pour un environnement réducteur.

Cette capacité est essentielle pour le traitement des métaux sensibles à l'oxydation (comme les alliages de titane), la métallurgie des poudres et les processus spéciaux comme la cémentation. Pour y parvenir, le four nécessite une structure hautement étanche, complète avec des systèmes dédiés d'entrée/sortie de gaz et des contrôles de pression.

Exigences de sécurité fondamentales comparées

Alors que les deux fours traitent des chaleurs extrêmes, l'introduction de gaz spécialisés dans un four à atmosphère crée une classe de risque entièrement différente.

Pour tous les fours : gestion de la chaleur et de l'électricité

Les deux types de fours doivent disposer de systèmes de sécurité fondamentaux pour gérer les risques inhérents aux températures élevées.

Ceux-ci incluent des alarmes et des arrêts automatiques pour la surchauffe, le sous-chauffage et les ruptures de thermocouple. Une coque à double couche avec une isolation de haute qualité est standard, garantissant que la surface externe reste suffisamment froide pour éviter les brûlures de l'opérateur.

Pour les fours à atmosphère : gestion du gaz et du risque d'explosion

Les fours à atmosphère nécessitent toutes les protections de base plus une suite de systèmes avancés pour gérer les dangers liés aux gaz. Le risque n'est plus seulement une brûlure, mais un potentiel incendie, explosion ou asphyxie.

Les exigences supplémentaires clés incluent :

- Systèmes de surveillance des gaz : Pour vérifier en permanence les fuites et assurer la composition atmosphérique correcte.

- Dispositifs antidéflagrants : Tels que les soupapes de surpression et les pare-flammes, en particulier lors de l'utilisation de gaz inflammables comme l'hydrogène.

- Étanchéité stricte : Pour empêcher le gaz dangereux de s'échapper ou l'oxygène de s'infiltrer, ce qui pourrait créer un mélange explosif.

Protocoles opérationnels : une histoire de deux complexités

La différence de complexité est la plus évidente dans les procédures opérationnelles quotidiennes et le niveau de compétence requis.

Utilisation d'un four à moufle

Le fonctionnement est direct et nécessite une formation spécialisée minimale. Un opérateur règle généralement la température et le temps cibles, charge le matériau et attend la fin du cycle tout en observant les précautions de base liées aux hautes températures.

Utilisation d'un four à atmosphère

L'utilisation d'un four à atmosphère est un processus en plusieurs étapes, à enjeux élevés, qui exige un opérateur professionnellement formé.

Les protocoles impliquent non seulement le réglage de la température, mais aussi la purge de la chambre de l'air, l'introduction du gaz spécifique, le maintien d'une pression et d'une composition atmosphérique précises, et l'évacuation sûre du gaz après le cycle. Une surveillance continue et le respect de protocoles de sécurité stricts sont non négociables.

Comprendre les compromis : coût vs. capacité

Le choix entre ces fours se résume à un compromis clair entre la capacité de traitement, le coût et la complexité.

Implications structurelles et de coût

La structure simple d'un four à moufle le rend moins cher à fabriquer et plus facile à entretenir. Sa faible complexité opérationnelle se traduit par des coûts d'exploitation inférieurs.

La nécessité pour un four à atmosphère d'une chambre parfaitement étanche, de systèmes d'alimentation en gaz, de contrôles de pression et d'une surveillance de sécurité avancée le rend nettement plus complexe et coûteux à construire, installer et entretenir.

Risque et compétence de l'opérateur

Le principal risque avec un four à moufle est une brûlure thermique ou un défaut électrique, qui peut être géré avec une formation standard en sécurité industrielle.

Les risques associés à un four à atmosphère sont bien plus graves. La nécessité de manipuler des gaz inflammables, explosifs ou asphyxiants exige un niveau plus élevé de culture de sécurité institutionnelle et des opérateurs ayant une formation spécialisée et certifiée.

Faire le bon choix pour votre application

Vos exigences de processus dicteront le type de four nécessaire, mais vous devez être prêt à satisfaire les exigences de sécurité et d'exploitation correspondantes.

- Si votre objectif principal est le traitement thermique général à l'air (recuit, trempe, séchage) : Un four à moufle est le choix sûr, simple et économique.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxydation ou nécessite une atmosphère chimique spécifique : Un four à atmosphère est essentiel, mais vous devez vous engager à réaliser un investissement significatif dans des systèmes de sécurité avancés et une formation rigoureuse des opérateurs.

En fin de compte, vos objectifs de matériau et de processus déterminent le four, mais les protocoles de sécurité associés à ce choix sont absolus.

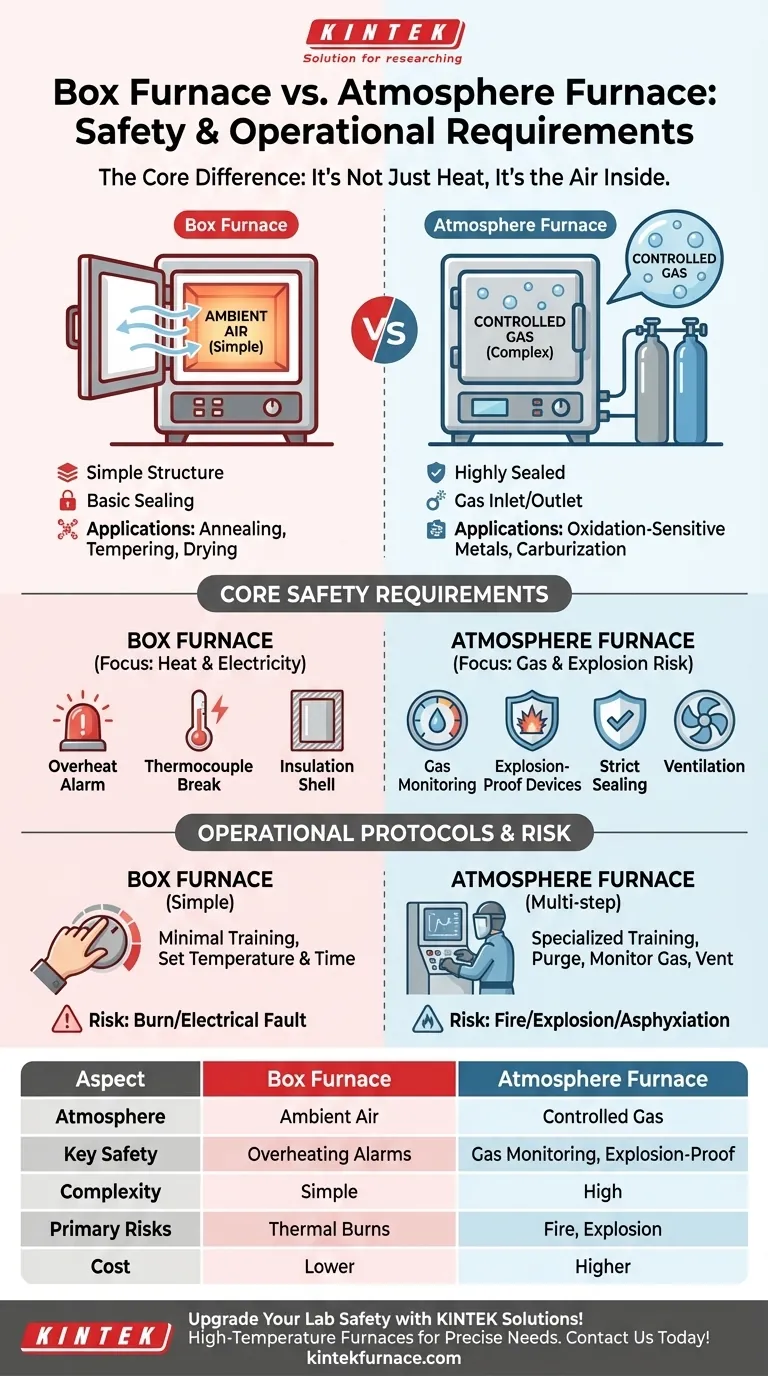

Tableau récapitulatif :

| Aspect | Four à moufle | Four à atmosphère |

|---|---|---|

| Atmosphère de fonctionnement | Air ambiant | Gaz contrôlé (par exemple, azote, hydrogène) |

| Principales caractéristiques de sécurité | Alarmes de surchauffe, isolation | Surveillance des gaz, systèmes antidéflagrants, étanchéité stricte |

| Complexité opérationnelle | Simple, formation minimale | Élevée, nécessite une formation spécialisée et des protocoles en plusieurs étapes |

| Risques principaux | Brûlures thermiques, défauts électriques | Incendie, explosion, asphyxie |

| Applications idéales | Recuit, trempe, séchage à l'air | Matériaux sensibles à l'oxydation, métallurgie des poudres, cémentation |

Améliorez la sécurité et l'efficacité de votre laboratoire avec les solutions de fours avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos solides capacités de personnalisation garantissent des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos processus et protocoles de sécurité !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment un four de frittage à atmosphère à haute température assure-t-il la formation de Eu2+ ? Optimisez votre synthèse de phosphore

- Quels sont les principaux types d'atmosphères de four à base d'azote ? Optimisez votre processus de traitement thermique

- Quelle est la fonction d'un four de recuit à l'air ? Améliorer la transparence et les performances des céramiques Ho:Y2O3

- Pourquoi un four de nitruration sous atmosphère contrôlée est-il utilisé pour les alliages de titane ? Assurer la précision

- Comment la polyvalence d'un four à atmosphère contrôlée profite-t-elle au traitement des matériaux ? Débloquez une ingénierie des matériaux de précision

- Quels types de gaz sont couramment utilisés dans les fours à atmosphère contrôlée et quels sont leurs objectifs ? Optimisez Vos Processus de Traitement Thermique

- Comment fonctionne un four atmosphérique ? Comprendre l'efficacité et les risques de sécurité

- Pourquoi un environnement scellé est-il important dans un four à atmosphère contrôlée ? Assurer la précision et la sécurité dans les processus à haute température