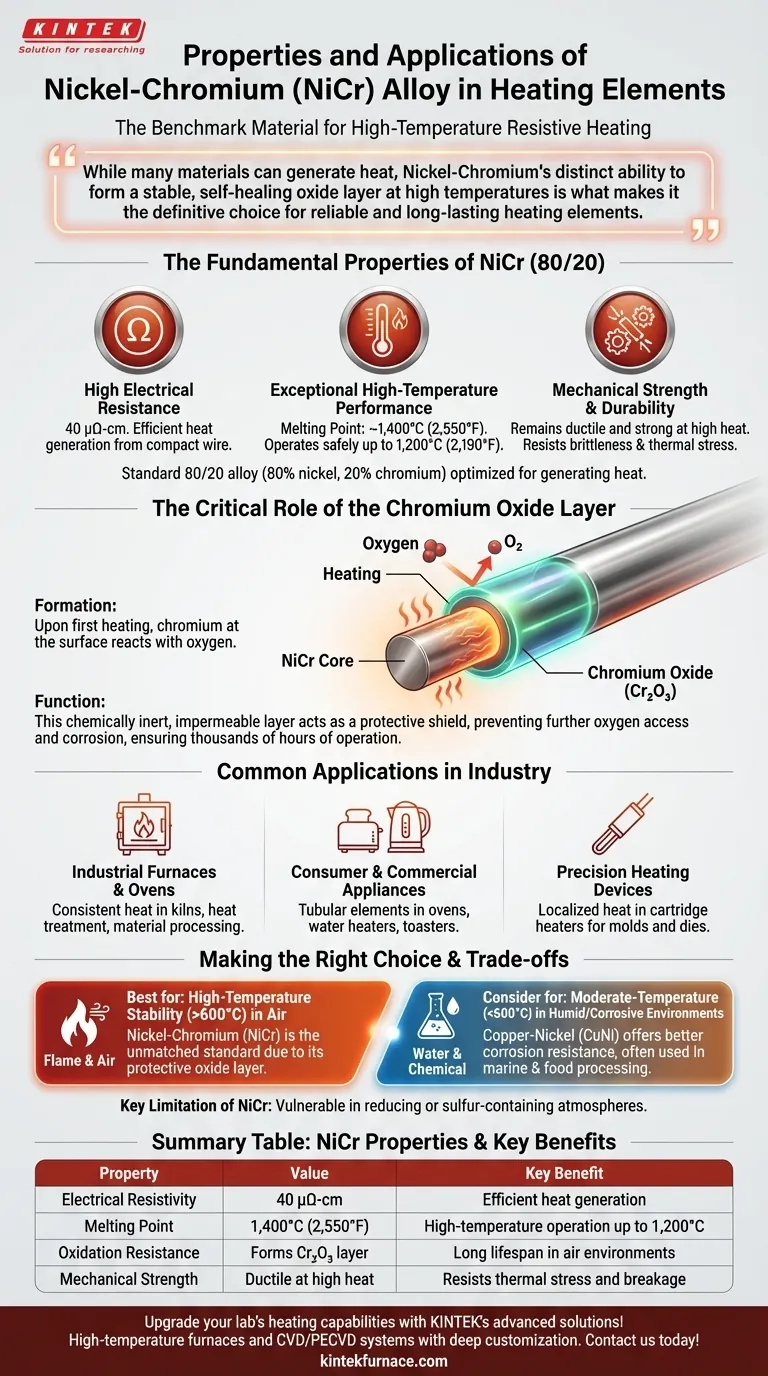

Dans le monde du chauffage résistif, l'alliage Nickel-Chrome (NiCr) est le matériau de référence pour les applications à haute température. Sa prééminence découle d'une combinaison unique de haute résistance électrique, de durabilité mécanique à chaleur extrême et, surtout, d'une résistance exceptionnelle à l'oxydation. Cela en fait le choix privilégié pour les éléments chauffants fiables, des fours industriels aux appareils électroménagers.

Bien que de nombreux matériaux puissent générer de la chaleur lorsque l'électricité les traverse, la capacité distincte du Nickel-Chrome à former une couche d'oxyde stable et auto-réparatrice à haute température est ce qui en fait le choix définitif pour des éléments chauffants fiables et durables.

Les propriétés fondamentales du NiCr (80/20)

Pour comprendre pourquoi le NiCr est si dominant, nous devons d'abord examiner ses caractéristiques principales. L'alliage standard 80/20 (80 % de nickel, 20 % de chrome) offre un équilibre précis de propriétés optimisées pour la génération de chaleur.

Haute résistance électrique

Un élément chauffant fonctionne en convertissant l'énergie électrique en chaleur par résistance (chauffage Joule). Le NiCr possède une résistivité électrique relativement élevée de 40 μΩ-cm.

Cette haute résistance permet de générer une quantité significative de chaleur à partir d'un fil physiquement compact et durable, ce qui le rend idéal pour la conception de systèmes de chauffage efficaces.

Performance exceptionnelle à haute température

L'alliage NiCr a un point de fusion très élevé d'environ 1 400 °C (2 550 °F).

Cela lui permet de fonctionner en toute sécurité et en continu à des températures allant jusqu'à 1 200 °C (2 190 °F) sans se dégrader, une plage où de nombreux autres métaux échoueraient.

Résistance mécanique et durabilité

Même lorsqu'il est incandescent, le fil de NiCr reste ductile et solide. Il résiste à la fragilisation après des cycles répétés de chauffage et de refroidissement.

Cette stabilité mécanique est essentielle pour la longévité, car elle empêche l'élément de s'affaisser, de s'étirer ou de se casser sous contrainte thermique.

Le rôle critique de la couche d'oxyde de chrome

La propriété la plus importante du NiCr n'est pas sa résistance ou son point de fusion, mais son comportement lorsqu'il est exposé à l'air à haute température. C'est la clé de sa longue durée de vie opérationnelle.

Comment la couche protectrice se forme

Lorsqu'un élément NiCr est chauffé pour la première fois, le chrome à la surface réagit instantanément avec l'oxygène de l'atmosphère.

Cette réaction forme une couche externe mince, durable et très adhérente d'oxyde de chrome (Cr₂O₃).

Pourquoi cette couche est essentielle pour la longévité

La couche d'oxyde de chrome est un isolant électrique, mais plus important encore, elle est chimiquement inerte et imperméable à l'oxygène.

Elle crée efficacement un bouclier protecteur qui empêche l'oxygène d'atteindre le nickel-chrome en dessous. Ce processus de "passivation" arrête l'oxydation et la corrosion supplémentaires, permettant à l'élément de fonctionner pendant des milliers d'heures sans griller.

Applications courantes dans l'industrie

La fiabilité et les performances du NiCr en ont fait un élément essentiel dans un large éventail d'applications de chauffage.

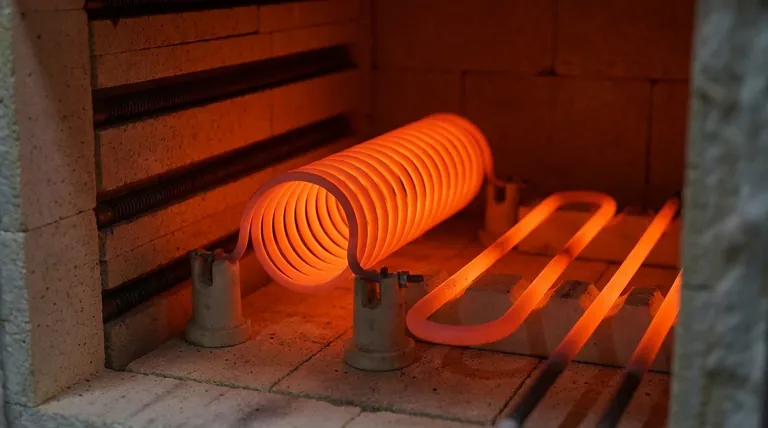

Fours et étuves industriels

Dans les fours industriels à grande échelle utilisés pour le traitement thermique, les fours de potier et le traitement des matériaux, les éléments NiCr fournissent une chaleur constante et fiable dans des environnements exigeants.

Appareils grand public et commerciaux

Vous trouverez du NiCr dans les éléments chauffants tubulaires à l'intérieur des fours électriques, des chauffe-eau et des grille-pain. Sa stabilité assure des performances sûres et prévisibles tout au long de la durée de vie de l'appareil.

Dispositifs de chauffage de précision

Pour les applications nécessitant une chaleur localisée et contrôlée, telles que les cartouches chauffantes utilisées dans les moules et les matrices, le NiCr offre la précision et la durabilité nécessaires.

Comprendre les compromis

Bien que le NiCr soit un excellent alliage de chauffage polyvalent, aucun matériau n'est parfait pour toutes les situations. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Quand le NiCr est le meilleur choix

Le NiCr excelle dans les applications nécessitant un chauffage stable et à long terme dans l'air à des températures supérieures à 500 °C. Sa couche d'oxyde protectrice offre des performances inégalées dans ces conditions.

Quand d'autres alliages sont meilleurs : Le cas du Cuivre-Nickel (CuNi)

Pour les applications à température modérée (généralement inférieures à 600 °C) dans des environnements humides ou corrosifs, un alliage Cuivre-Nickel (CuNi) peut être supérieur.

Bien que le CuNi ait un point de fusion plus bas, il offre une meilleure résistance à la corrosion dans les environnements humides où la couche d'oxyde du NiCr pourrait être moins efficace. On le trouve souvent dans les équipements marins et de transformation alimentaire.

Principales limitations

La principale faiblesse du NiCr est sa performance dans certaines atmosphères. Les atmosphères réductrices ou celles contenant du soufre peuvent attaquer la couche d'oxyde protectrice, entraînant une défaillance prématurée.

Faire le bon choix pour votre application

La sélection du bon alliage nécessite d'aligner les propriétés du matériau avec l'environnement opérationnel et les objectifs de performance.

- Si votre objectif principal est la stabilité à haute température (>600°C) dans l'air : Le Nickel-Chrome est la norme inégalée grâce à sa couche d'oxyde protectrice.

- Si votre objectif principal est le chauffage à température modérée dans des environnements corrosifs ou humides : Un alliage Cuivre-Nickel offrira probablement une meilleure longévité et de meilleures performances.

- Si votre objectif principal est la chaleur extrême (>1200°C) ou des atmosphères chimiques spécifiques : Vous devrez peut-être explorer des matériaux plus spécialisés comme le disiliciure de molybdène ou le carbure de silicium.

En comprenant les propriétés fondamentales qui font fonctionner ces alliages, vous pouvez sélectionner un matériau qui assure à la fois l'efficacité opérationnelle et la fiabilité à long terme pour votre défi de chauffage spécifique.

Tableau récapitulatif :

| Propriété | Valeur | Avantage clé |

|---|---|---|

| Résistivité électrique | 40 μΩ-cm | Génération de chaleur efficace dans des conceptions compactes |

| Point de fusion | 1 400 °C (2 550 °F) | Fonctionnement à haute température jusqu'à 1 200 °C |

| Résistance à l'oxydation | Forme une couche de Cr₂O₃ | Longue durée de vie dans les environnements aériens |

| Résistance mécanique | Ductile et solide à haute température | Résiste aux contraintes thermiques et à la rupture |

Améliorez les capacités de chauffage de votre laboratoire avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos éléments chauffants à base de NiCr peuvent optimiser vos processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie