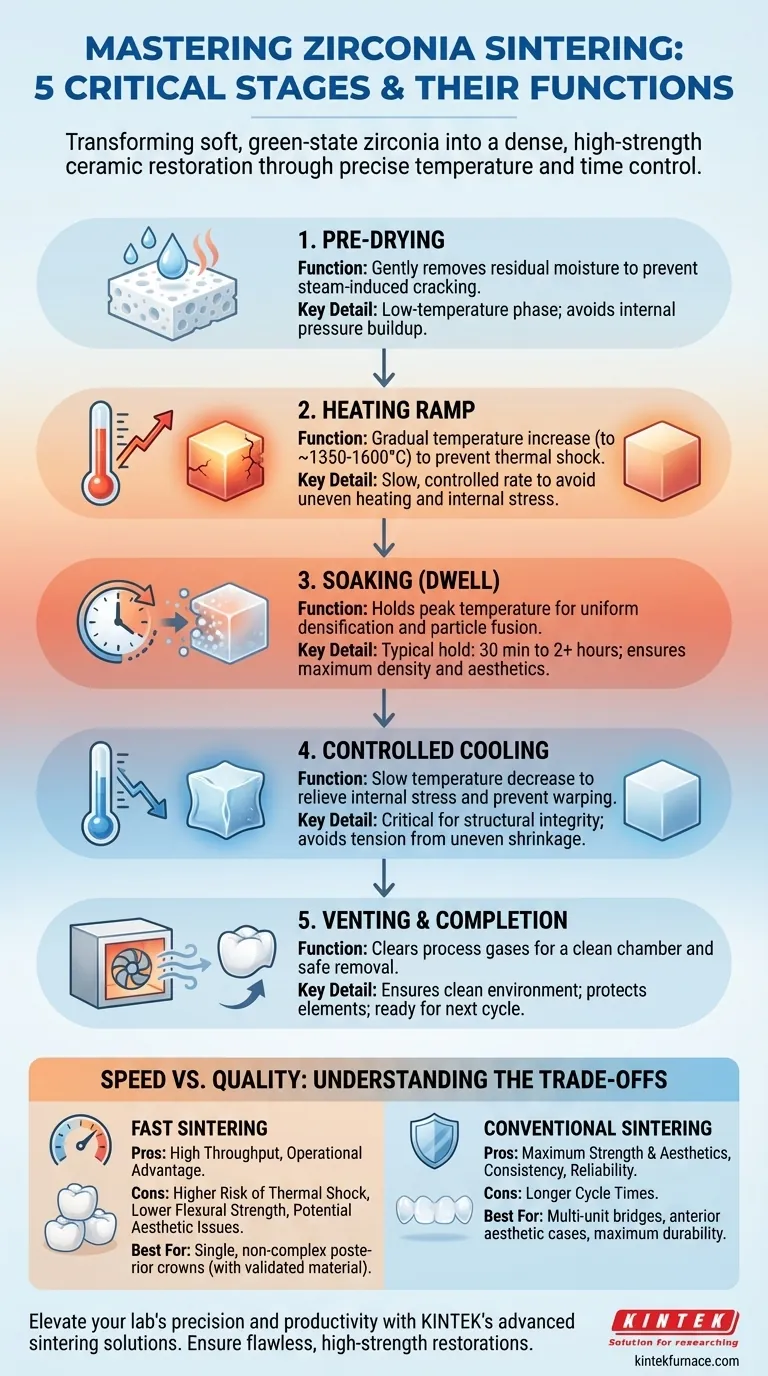

Essentiellement, un programme de frittage de la zircone se compose de cinq étapes critiques : le pré-séchage, la montée en température, le palier, le refroidissement et la ventilation. Chaque étape manipule soigneusement la température et le temps pour transformer la zircone "à l'état cru" (soft), fraisée, en une restauration céramique finale dense et résistante, sans introduire de contraintes internes ou de défauts.

L'objectif d'un programme de frittage n'est pas simplement de chauffer la zircone. Il s'agit de gérer précisément une transformation complexe du matériau, où chaque étape est conçue pour prévenir des défaillances spécifiques — de la fissuration et de la déformation à l'esthétique médiocre — assurant un produit final prévisible et durable.

La Transformation : De la craie à la céramique

Le frittage est le processus qui confère à la zircone sa résistance et sa densité finales. Avant le frittage, une restauration fraisée est poreuse, faible et de taille excessive. Le programme du four guide ce matériau à travers un processus contrôlé de rétrécissement et de densification. Comprendre chaque étape est essentiel pour maîtriser le résultat.

Étape 1 : Le Pré-Séchage

Cette phase initiale à basse température est conçue pour éliminer en douceur toute humidité résiduelle de la restauration en zircone ou de la chambre du four.

Sauter cette étape ou la précipiter est une erreur courante. Si l'humidité reste piégée et que la température augmente trop rapidement, l'eau se transforme en vapeur, créant une pression interne immense qui peut provoquer des micro-fractures ou même des fissures visibles dans la restauration finale.

Étape 2 : La Rampe de Chauffage

Une fois sèche, la fournaise commence à augmenter progressivement la température jusqu'à son maximum. C'est ce qu'on appelle la rampe de chauffage.

Le taux d'augmentation de la température est crucial. Une rampe lente et contrôlée empêche le choc thermique, où différentes parties de la restauration chauffent à des vitesses différentes, créant des contraintes internes. La température cible se situe généralement entre 1350°C et 1600°C, en fonction du type spécifique de zircone utilisé.

Étape 3 : Le Palier (ou Maintien)

Le four maintient la restauration à la température maximale pendant une période spécifiée, généralement de 30 minutes à plus de deux heures. Cette phase de "maintien" est celle où se produit la partie la plus critique du frittage.

Ce temps de maintien permet à la température de se répartir complètement et uniformément dans toute la restauration, même dans les zones les plus épaisses. Il garantit que toutes les particules fusionnent ensemble, éliminant la porosité et permettant au matériau d'atteindre sa densité maximale et sa translucidité spécifiée.

Étape 4 : Le Refroidissement Contrôlé

Sans doute l'étape la plus critique pour prévenir la défaillance, le refroidissement doit être aussi soigneusement contrôlé que le chauffage. La température du four est abaissée lentement et délibérément.

Un refroidissement rapide est la principale cause de restaurations fissurées ou déformées. Lorsque l'extérieur de la zircone refroidit et se contracte plus rapidement que l'intérieur, cela crée une tension immense. Une phase de refroidissement lente permet à l'ensemble de la restauration de se contracter uniformément, soulageant ces contraintes internes et assurant son intégrité structurelle.

Étape 5 : Ventilation et Achèvement

Dans la phase finale, le programme du four peut ventiler activement la chambre pour éliminer tous les gaz de processus avant de permettre l'ouverture de la porte. Cela garantit un environnement propre pour le cycle suivant et protège les éléments chauffants.

Ce n'est qu'après que le four ait refroidi à une température sûre que la restauration finale, entièrement frittée, peut être retirée. Elle sera alors considérablement plus petite, plus dense et possédera ses propriétés finales de haute résistance.

Comprendre les Compromis : Vitesse vs. Qualité

Les fours modernes proposent souvent des cycles de "frittage rapide", certains s'achevant en à peine une heure. Bien que tentante pour les laboratoires à forte production, cette vitesse s'accompagne de compromis importants.

L'Attrait du Frittage Rapide

L'avantage évident est l'augmentation du débit. Un laboratoire peut traiter plus de cas en une seule journée, ce qui constitue un avantage opérationnel majeur. Ces cycles sont rendus possibles par des éléments chauffants avancés et des contrôleurs de température PID précis qui peuvent monter et descendre les températures très rapidement.

Les Risques Cachés de la Vitesse

Les cycles rapides augmentent considérablement le risque de choc thermique pendant le chauffage et le refroidissement. Cela peut entraîner une résistance à la flexion plus faible, une longévité réduite et une plus grande probabilité de défaillance catastrophique ultérieurement. De plus, des temps de palier précipités peuvent entraîner un frittage incomplet, affectant les propriétés esthétiques du matériau telles que la translucidité.

Quand Choisir des Cycles Rapides ou Conventionnels

Le frittage rapide ne devrait pas être la valeur par défaut. Il est préférable de le réserver à des situations spécifiques, comme une couronne postérieure simple et non complexe, en utilisant un matériau de zircone explicitement validé par son fabricant pour ce cycle rapide exact. Pour les bridges multi-unités, les cas esthétiques antérieurs, ou lorsque la durabilité maximale est requise, un programme de frittage conventionnel plus lent reste la référence absolue.

Faire le Bon Choix en Fonction de Votre Objectif

Le choix de votre programme de frittage doit toujours être dicté par l'objectif clinique ou de production.

- Si votre objectif principal est la résistance et l'esthétique maximales : Optez toujours pour un cycle de frittage conventionnel plus lent. Ne précipitez jamais l'étape de refroidissement, surtout pour les restaurations grandes ou complexes comme les bridges.

- Si votre objectif principal est un débit élevé pour des cas simples : Vous pouvez utiliser un cycle de frittage rapide, mais uniquement avec un matériau de zircone spécifiquement testé et approuvé pour ce programme exact par le fabricant.

- Si votre objectif principal est la cohérence et la fiabilité : Investissez dans un four doté d'éléments chauffants de haute pureté et d'un contrôle de température PID précis. Ces caractéristiques ne sont pas des luxes ; elles sont fondamentales pour exécuter correctement ces programmes sensibles à chaque fois.

En fin de compte, maîtriser le processus de frittage consiste à contrôler les variables pour obtenir un résultat prévisible et de haute qualité pour chaque cas.

Tableau Récapitulatif :

| Étape | Fonction | Détails Clés |

|---|---|---|

| Pré-séchage | Élimine l'humidité pour prévenir les fissures | Basse température, évite les fractures induites par la vapeur |

| Rampe de Chauffage | Augmentation graduelle de la température pour prévenir le choc thermique | Taux contrôlé, cible 1350°C–1600°C |

| Palier (Maintien) | Maintien de la température maximale pour la densification | 30 min–2+ heures, assure la fusion uniforme des particules |

| Refroidissement Contrôlé | Diminution lente de la température pour prévenir la déformation | Évite les contraintes internes, critique pour l'intégrité structurelle |

| Ventilation | Élimine les gaz de processus pour une chambre propre | Protège les éléments, prépare pour le cycle suivant |

Élevez la précision et la productivité de votre laboratoire avec les solutions de frittage avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température adaptés au frittage de la zircone. Notre gamme de produits — incluant les fours à chambre, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD — est enrichie par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Assurez des restaurations dentaires sans défaut et à haute résistance à chaque fois — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de frittage !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes