À la base, les fours rotatifs sont conçus pour les procédés de traitement thermique qui exigent une uniformité exceptionnelle sur les matériaux en vrac. Les principaux procédés effectués sont la fusion, l'oxydation, la calcination et la décomposition thermique, où une température et une exposition atmosphérique constantes sont essentielles pour obtenir les transformations chimiques et physiques souhaitées.

L'avantage décisif d'un four rotatif n'est pas seulement la chaleur qu'il fournit, mais la manière dont il la délivre. Sa rotation continue assure que chaque particule du matériau est chauffée uniformément, ce qui en fait le choix idéal pour les procédés où la cohérence sur un grand volume est l'objectif principal.

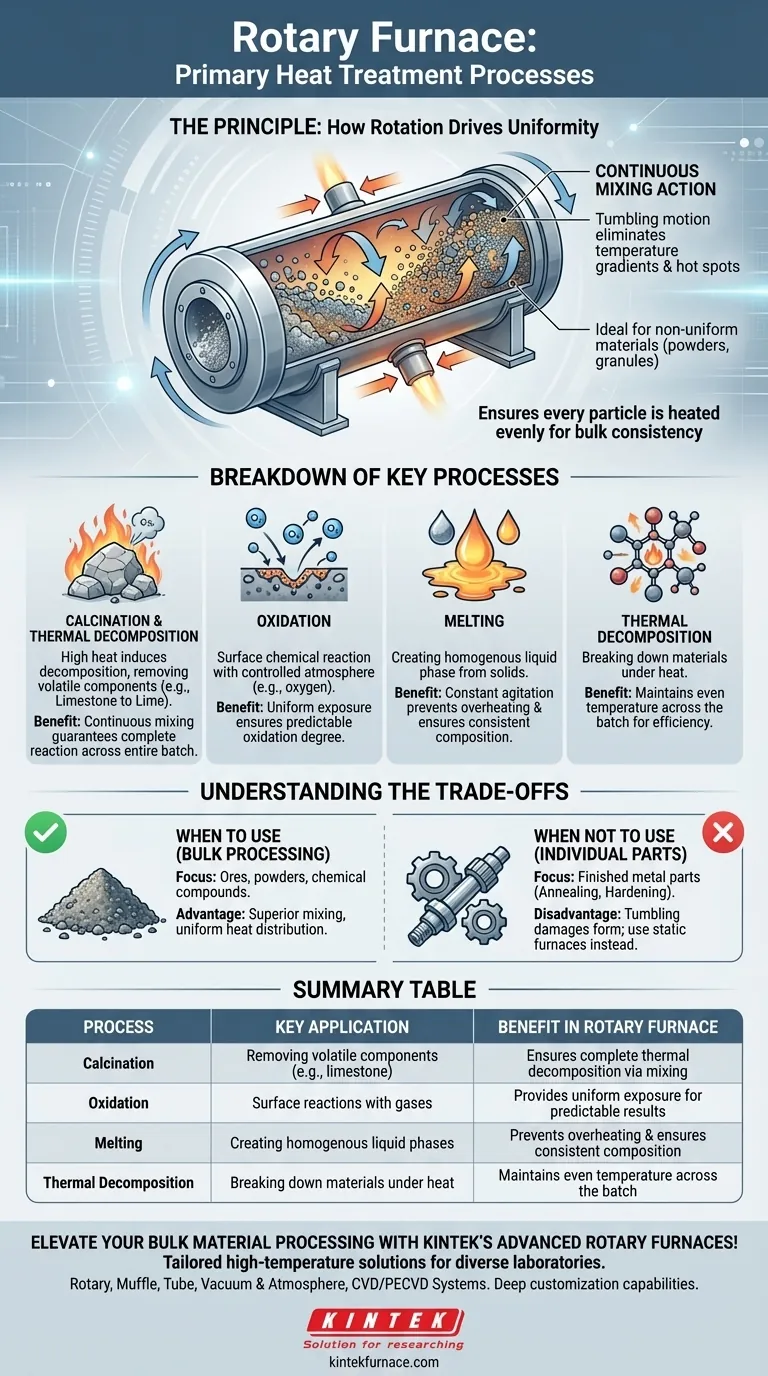

Le principe : comment la rotation assure l'uniformité

L'efficacité d'un four rotatif découle de sa conception mécanique unique. Il se compose d'un long cylindre incliné qui tourne lentement tout en étant chauffé extérieurement.

Action de mélange continu

Lorsque le cylindre tourne, le matériau à l'intérieur est constamment brassé et mélangé. Cette action expose continuellement de nouvelles surfaces à la source de chaleur et à l'atmosphère interne.

Ce mouvement de culbutage est crucial car il élimine les gradients de température et les points chauds qui peuvent se produire dans les fours statiques, garantissant que le lot entier est traité dans des conditions identiques.

Idéal pour les matériaux non uniformes

Cette conception est exceptionnellement bien adaptée au traitement des poudres, granulés et autres solides en vrac. Le mélange garantit que même les matériaux de forme irrégulière reçoivent une exposition thermique uniforme, ce qui est difficile à réaliser dans un environnement statique.

Analyse des processus clés

Le chauffage uniforme fourni par un four rotatif le rend idéal pour plusieurs traitements thermiques spécifiques sensibles aux variations de température.

Calcination et décomposition thermique

La calcination est un processus qui utilise une chaleur élevée pour induire une décomposition thermique, souvent pour éliminer un composant volatil d'un solide. Un exemple courant est la conversion du calcaire (carbonate de calcium) en chaux (oxyde de calcium).

Pour que cette réaction soit complète et efficace, toute la masse de matériau doit atteindre et maintenir la température cible. L'action de mélange du four rotatif garantit cela, empêchant des parties du lot d'être sous-traitées.

Oxydation

L'oxydation implique une réaction chimique à la surface d'un matériau, souvent en introduisant une atmosphère contrôlée (comme l'oxygène) dans la chambre chauffée.

Le mouvement de culbutage garantit que toute la surface de chaque particule est constamment exposée au gaz réactif. Cela conduit à un degré d'oxydation uniforme et prévisible dans l'ensemble du lot de matériau.

Fusion

Lors de la fusion de matériaux, l'objectif est de créer une phase liquide homogène. L'agitation constante à l'intérieur d'un four rotatif empêche certaines parties de la charge de surchauffer tandis que d'autres restent solides. Il en résulte une fusion plus rapide et plus efficace et un produit final de composition constante.

Comprendre les compromis

Bien que puissant pour les matériaux en vrac, la conception d'un four rotatif le rend inadapté à toutes les applications de traitement thermique. Ses forces dans un domaine créent des limitations dans un autre.

Quand un four rotatif n'est pas le bon choix

Des procédés comme le recuit, la trempe et le revenu sont généralement effectués sur des pièces métalliques finies ou semi-finies. Ces traitements sont conçus pour modifier les propriétés mécaniques d'un objet spécifique sans altérer sa forme.

L'action de culbutage d'un four rotatif endommagerait ces pièces et est complètement inadaptée aux applications où la forme et la position du composant doivent être maintenues.

Traitement en vrac vs. pièces individuelles

Le compromis fondamental se situe entre le traitement des matériaux en vrac et le traitement des pièces discrètes.

Les fours rotatifs excellent dans le traitement uniforme d'un grand volume ou d'une grande masse de matériau (comme les minerais, les poudres ou les composés chimiques). Pour le traitement d'objets individuels formés, un four statique ou à lot (tel qu'un four horizontal ou à moufle) est le choix approprié.

Faire le bon choix pour votre objectif

Le choix de la technologie de four appropriée dépend entièrement du matériau que vous traitez et du résultat souhaité.

- Si votre objectif principal est le traitement de poudres, de minerais ou de granulés en vrac : Un four rotatif est le choix idéal en raison de son mélange supérieur et de sa distribution de chaleur uniforme.

- Si votre objectif principal est une réaction chimique comme la calcination ou l'oxydation : L'exposition constante à la chaleur et à l'atmosphère d'un four rotatif donnera les résultats les plus fiables.

- Si votre objectif principal est le traitement thermique de pièces métalliques finies comme des engrenages ou des arbres : Vous devez utiliser un four statique (par exemple, à moufle, à fosse ou horizontal) pour préserver la forme et l'intégrité du composant.

En fin de compte, l'adéquation de la fonction mécanique essentielle du four à vos exigences de processus spécifiques est la clé d'un résultat réussi.

Tableau récapitulatif :

| Procédé | Application clé | Avantage dans un four rotatif |

|---|---|---|

| Calcination | Élimination des composants volatils (par exemple, calcaire en chaux) | Assure une décomposition thermique complète via un mélange continu |

| Oxydation | Réactions de surface avec les gaz (par exemple, oxydation contrôlée) | Fournit une exposition uniforme à l'atmosphère pour des résultats prévisibles |

| Fusion | Création de phases liquides homogènes à partir de solides | Empêche la surchauffe et assure une composition cohérente |

| Décomposition thermique | Dégradation des matériaux sous l'effet de la chaleur | Maintient une température uniforme sur l'ensemble du lot pour l'efficacité |

Améliorez le traitement de vos matériaux en vrac avec les fours rotatifs avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des solutions sur mesure à haute température. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous manipuliez des poudres, des granulés ou des minerais, nos fours assurent un chauffage uniforme pour des processus comme la calcination et l'oxydation. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos résultats de traitement thermique et augmenter votre efficacité !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages