Dans les laboratoires dentaires modernes, les fours sont principalement classés en fonction de la fonction qu'ils remplissent : cuisson, frittage ou pressage de matériaux céramiques. Bien qu'ils soient tous électriques et programmables, les distinctions clés résident dans leurs capacités de température maximale, leur utilisation du vide et l'inclusion ou non d'un mécanisme de pressage mécanique. Ces différences correspondent directement aux types de restaurations qu'ils sont conçus pour créer, des couronnes traditionnelles en porcelaine fusionnée au métal (PFM) aux restaurations monolithiques en zircone à haute résistance.

Votre choix de four ne consiste pas à sélectionner un « type » générique, mais à faire correspondre la fonction principale de l'équipement — sa plage de température et ses capacités mécaniques — aux exigences spécifiques des matériaux dentaires utilisés par votre laboratoire.

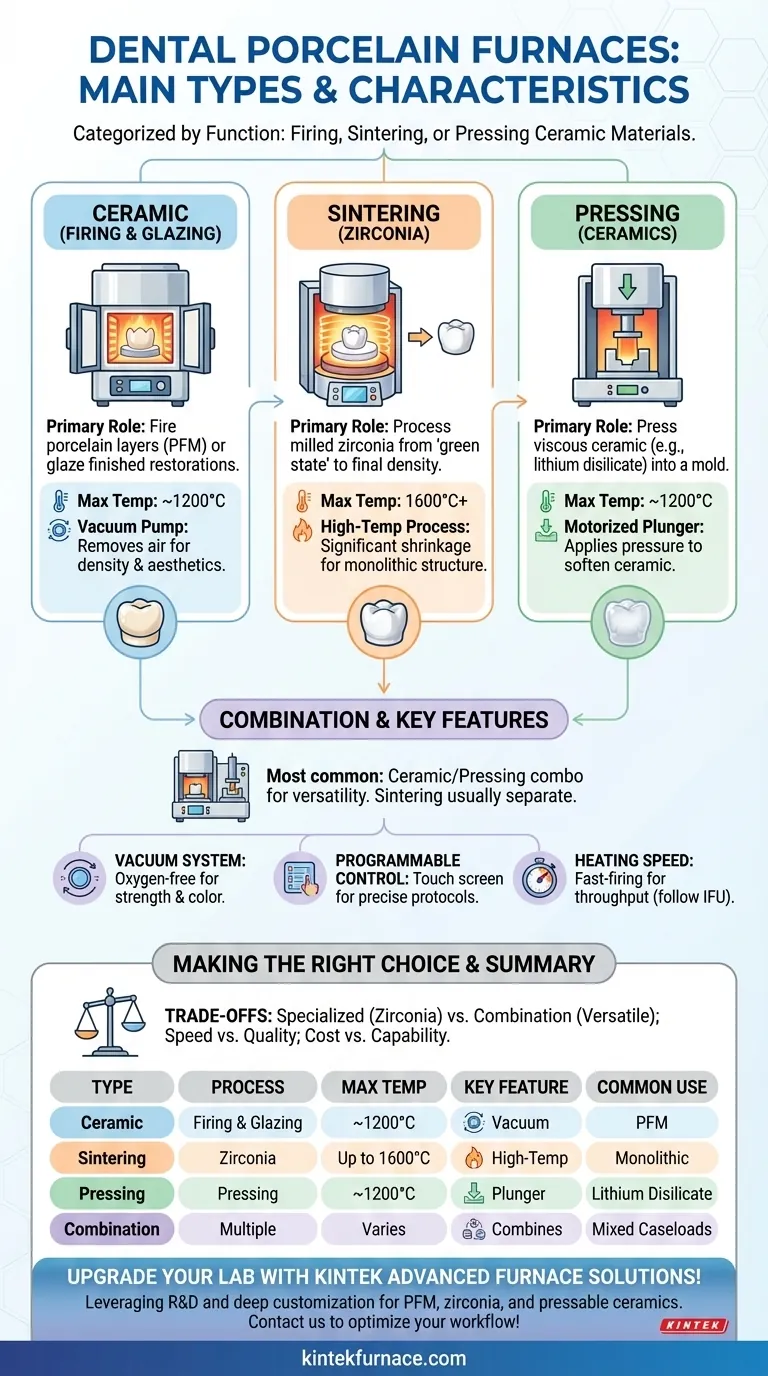

Les principales catégories de fours par processus

La manière la plus précise de comprendre les fours dentaires est de les classer en fonction de leur processus technique principal. Chaque catégorie est conçue pour gérer une classe spécifique de matériaux dentaires.

Fours à céramique (Cuisson et Glaçage)

Ce sont les outils de travail traditionnels du laboratoire dentaire. Leur rôle principal est de cuire des couches de porcelaine sur un noyau ou une structure, comme dans le cas des couronnes PFM, ou de glacer la surface d'une restauration finie.

Les caractéristiques clés comprennent une température maximale d'environ 1200°C et une pompe à vide intégrée. Le vide est essentiel pour éliminer l'air pendant le cycle de cuisson, ce qui empêche la porosité et donne une restauration plus dense, plus solide et plus esthétique.

Fours de Frittage

Ces fours sont conçus pour une tâche principale : le traitement de la zircone. Après qu'une restauration en zircone a été usinée à partir de son état « vert » mou et crayeux, elle doit être frittée à des températures extrêmement élevées pour atteindre sa densité et sa résistance finales.

Les fours de frittage se définissent par leur capacité à atteindre des températures allant jusqu'à 1600°C ou plus. Ce processus provoque un rétrécissement significatif de la zircone — un facteur qui doit être pris en compte dans la conception initiale — à mesure que les particules fusionnent pour former une structure monolithique.

Fours de Pressage

Les fours de pressage sont conçus pour les céramiques « pressables », telles que le disilicate de lithium (par exemple, IPS e.max). Le processus implique de chauffer un lingot de céramique jusqu'à ce qu'il devienne visqueux, puis de le « presser » mécaniquement dans un vide créé au sein d'un moule d'investissement spécialisé.

Ces unités fonctionnent de manière similaire aux fours à céramique, mais comprennent un piston motorisé qui applique une pression sur la céramique ramollie. La plupart des fours de pressage modernes peuvent également fonctionner comme des fours à céramique standard, ce qui les rend très polyvalents.

Fours Combinés

Pour maximiser l'efficacité et l'encombrement, de nombreux fabricants proposent des unités combinées. Le type le plus courant est le four combiné Céramique/Pressage, qui peut gérer à la fois la cuisson/le glaçage de la porcelaine traditionnelle et le pressage de matériaux comme le disilicate de lithium. Le frittage, cependant, nécessite presque toujours une unité séparée et dédiée à haute température.

Caractéristiques clés qui définissent la performance

Au-delà de la catégorie principale, plusieurs caractéristiques différencient les fours modernes et influencent la productivité et la qualité du laboratoire. Ce ne sont pas des types de fours, mais plutôt des caractéristiques critiques à évaluer.

Le système de vide

Une pompe à vide de haute qualité est non négociable pour la cuisson de la plupart des porcelaines. En créant un environnement exempt d'oxygène, elle prévient la décoloration et garantit que les particules de céramique fusionnent sans emprisonner de bulles de gaz, ce qui affaiblirait la restauration finale.

Programmation et contrôle

Pratiquement tous les fours modernes sont programmables, généralement via un écran tactile couleur. Cela permet aux techniciens de créer et de stocker des cycles de cuisson personnalisés avec plusieurs étapes de température, de temps et de vide. Cette précision est essentielle pour suivre les protocoles spécifiques requis par les différents fabricants de céramiques.

Vitesse de chauffage (Capacité de cuisson rapide)

De nombreux fours offrent désormais des cycles de « cuisson rapide » qui réduisent considérablement le temps de traitement. Bien que cela augmente la productivité des laboratoires occupés, c'est une fonctionnalité qui doit être utilisée judicieusement. Le matériau cuit doit être spécifiquement approuvé pour un chauffage rapide afin d'éviter le choc thermique, qui peut provoquer des fissures ou une vitrification incomplète.

Comprendre les compromis

Le choix du bon équipement implique d'équilibrer le coût, la capacité et le flux de travail.

Unités spécialisées contre unités combinées

Un four de frittage dédié est essentiel pour tout laboratoire produisant des restaurations en zircone. Pour les autres céramiques, un four combiné pressage/céramique offre une excellente polyvalence et valeur pour un laboratoire gérant un volume mixte de PFM, de facettes et de couronnes pressables. Une unité de cuisson spécialisée et autonome peut être un ajout rentable pour le travail de glaçage à haut volume.

Vitesse contre qualité finale

Les cycles de cuisson rapide sont un outil puissant pour améliorer le débit, mais ils ne remplacent pas une technique appropriée. Les instructions d'utilisation (IFU) du fabricant pour chaque matériau céramique font autorité. S'écarter de ces protocoles pour gagner du temps peut compromettre la résistance et l'esthétique de la restauration finale.

Coût contre capacité requise

L'investissement est directement corrélé à la capacité. Un four à céramique de base pour le glaçage est le plus abordable. Un four de pressage combiné représente un investissement modéré. Un four de frittage à haute température est l'investissement le plus important, justifié uniquement par l'engagement d'un laboratoire à produire des restaurations en zircone en interne.

Faire le bon choix pour votre laboratoire

Basez votre décision sur les types de restaurations que vous produisez le plus fréquemment.

- Si votre objectif principal est les couronnes PFM et en céramique stratifiée : Un four à céramique fiable avec un contrôle précis du vide est votre outil essentiel.

- Si votre objectif principal est les restaurations en zircone à haute résistance : Un four de frittage haute température dédié est un équipement fondamental non négociable.

- Si votre objectif principal est les céramiques pressables esthétiques (par exemple, e.max) : Un four de pressage est requis, et une unité combinée pressage/céramique offre la plus grande flexibilité opérationnelle.

- Si vous dirigez un laboratoire numérique polyvalent et à service complet : Votre installation idéale comprend probablement à la fois un four de frittage à haute température et un four combiné pressage/céramique séparé pour couvrir tous les types de matériaux.

En fin de compte, le meilleur four est celui qui exécute de manière fiable et précise les programmes de cuisson spécifiques requis par les matériaux que vous utilisez au quotidien.

Tableau récapitulatif :

| Type de four | Processus principal | Température max. | Caractéristiques clés | Utilisations courantes |

|---|---|---|---|---|

| Céramique | Cuisson et Glaçage | ~1200°C | Pompe à vide pour la prévention de la porosité | Couronnes PFM, glaçage |

| Frittage | Traitement de la Zircone | Jusqu'à 1600°C | Frittage à haute température pour la résistance | Restaurations en zircone monolithique |

| Pressage | Pressage de céramiques | ~1200°C | Piston motorisé pour l'application de pression | Disilicate de lithium (ex : IPS e.max) |

| Combiné | Processus multiples | Varie | Combine les fonctions céramique et pressage | Laboratoires polyvalents avec des charges mixtes |

Améliorez votre laboratoire dentaire avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux laboratoires diversifiés des options de fours à haute température adaptées à leurs besoins. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, complétés par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des PFM, de la zircone ou des céramiques pressables, KINTEK garantit des performances fiables et une efficacité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser votre flux de travail et fournir des résultats supérieurs pour vos restaurations cibles !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire