En bref, les principaux inconvénients du dépôt chimique en phase vapeur (CVD) sont sa température de fonctionnement élevée, les coûts importants d'équipement et de matériaux, les exigences de contrôle complexe du processus et l'utilisation de produits chimiques dangereux. Ces facteurs se combinent pour faire du CVD une technique puissante mais exigeante qui ne convient pas à toutes les applications, en particulier celles impliquant des matériaux sensibles à la température ou des budgets limités.

Bien que le dépôt chimique en phase vapeur soit réputé pour produire des couches minces exceptionnellement denses et de haute qualité, sa dépendance fondamentale aux réactions chimiques à haute énergie crée des compromis importants. Le défi fondamental du CVD réside dans la gestion de sa complexité opérationnelle, de ses risques pour la sécurité et de ses coûts substantiels, qui limitent souvent son application pratique.

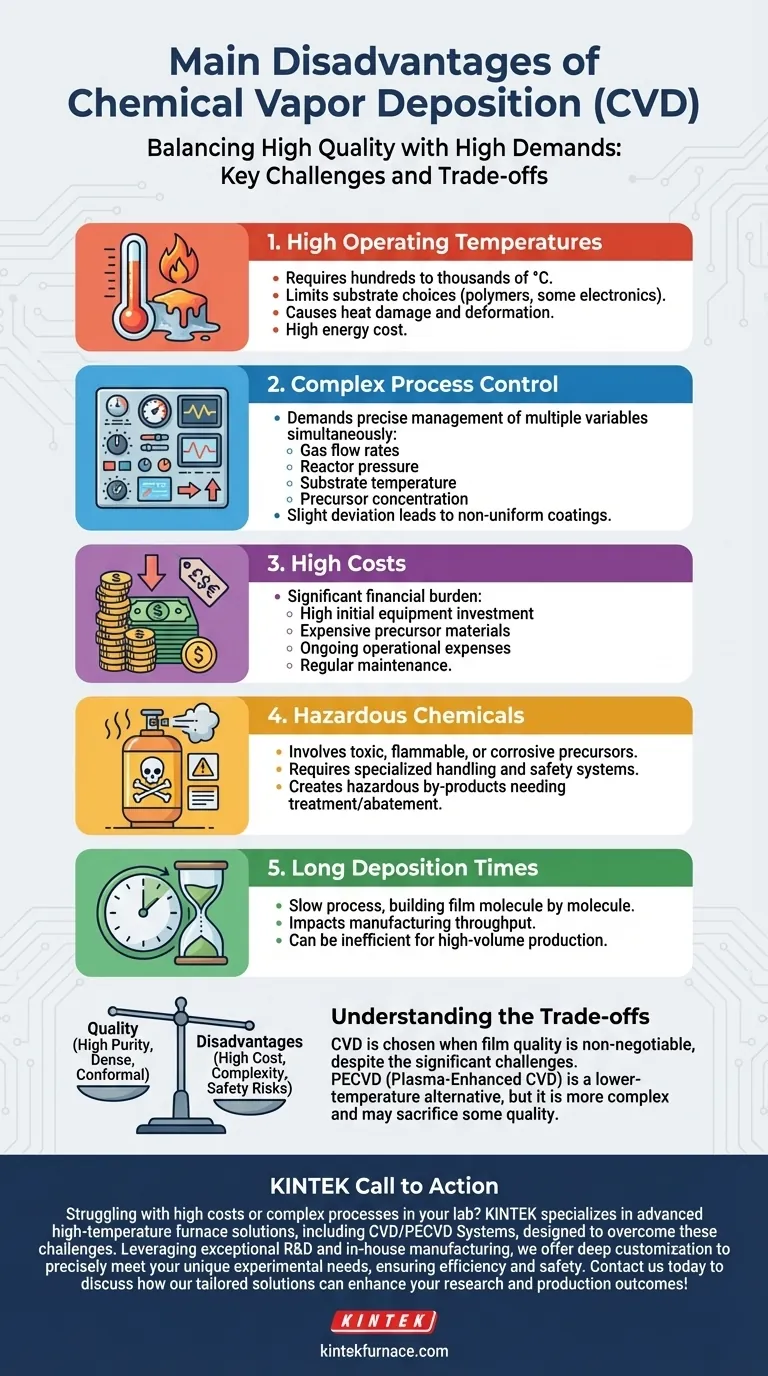

Les défis opérationnels et liés au processus

L'élégance théorique du CVD — transformer le gaz en une couche solide parfaite — masque sa complexité pratique. L'exécution réussie du processus nécessite de surmonter des obstacles opérationnels importants.

Températures de fonctionnement élevées

L'inconvénient le plus fréquemment cité est la haute température requise pour piloter les réactions chimiques. Les processus CVD thermiques traditionnels fonctionnent souvent à plusieurs centaines, voire plus de mille degrés Celsius.

Cette chaleur n'est pas seulement un coût énergétique ; elle limite sévèrement le choix des matériaux de substrat. De nombreux polymères, certains verres ou des plaquettes semi-conductrices prétraitées ne peuvent pas supporter de telles températures sans dommage, déformation ou dégradation.

Contrôle complexe du processus

Obtenir un revêtement uniforme et de haute qualité n'est pas une tâche simple du type « régler et oublier ». Cela exige un contrôle précis de nombreuses variables simultanément.

Celles-ci comprennent les débits de gaz, la pression du réacteur, la température du substrat et la concentration des précurseurs. Une légère déviation dans l'une quelconque de ces variables peut ruiner le dépôt, entraînant une épaisseur non uniforme, une mauvaise adhérence ou des propriétés de film indésirables. Cette complexité nécessite des systèmes de contrôle sophistiqués et coûteux.

Temps de dépôt longs

Comparé à certaines méthodes de dépôt physique, le CVD peut être un processus relativement lent. Construire une couche de l'épaisseur souhaitée, molécule par molécule, peut prendre beaucoup de temps, ce qui affecte le débit dans un environnement de fabrication.

Contraintes matérielles et environnementales

L'aspect « chimique » du CVD introduit ses propres défis liés aux matériaux utilisés et aux sous-produits créés.

Précurseurs et sous-produits dangereux

Les gaz précurseurs utilisés dans le CVD sont souvent toxiques, inflammables ou corrosifs. Cela nécessite des systèmes de stockage, de manipulation et de livraison spécialisés, ce qui augmente à la fois le coût et le risque opérationnel.

De plus, les réactions chimiques sont rarement efficaces à 100 %. Le flux d'échappement contient des précurseurs n'ayant pas réagi et des sous-produits chimiques toxiques, qui doivent être capturés et traités avant d'être rejetés. Ce processus « d'épuration » ajoute une autre couche de complexité et de dépenses.

Coût élevé des précurseurs

Les gaz de haute pureté requis pour le CVD peuvent être extrêmement coûteux. Pour les processus impliquant des éléments rares ou hautement raffinés, le coût des matériaux précurseurs peut devenir un facteur dominant dans le coût total du produit final.

Comprendre les compromis : coût contre qualité

La décision d'utiliser le CVD est un compromis d'ingénierie classique. Vous devez peser ses inconvénients importants par rapport à son avantage principal et incontestable : la qualité.

Le fardeau financier

Le coût total de possession d'un système CVD est élevé. Cela comprend non seulement le coût initial élevé de l'équipement pour le réacteur, les pompes à vide et la manipulation des gaz, mais aussi les dépenses opérationnelles courantes.

Ces coûts récurrents comprennent les gaz précurseurs coûteux, l'énergie nécessaire au chauffage et l'entretien régulier d'un système complexe fonctionnant dans un environnement chimique difficile. Cela rend le CVD mal adapté à la production à petite échelle ou aux projets aux budgets serrés.

L'impératif de qualité

Malgré les inconvénients, le CVD est souvent choisi lorsque la qualité du film n'est pas négociable. Il produit des revêtements très denses, purs et conformes, ce qui signifie qu'ils peuvent recouvrir uniformément même des formes complexes et tridimensionnelles.

Pour les applications exigeantes dans les semi-conducteurs, l'aérospatiale et l'optique avancée, la performance supérieure d'un film CVD peut justifier le coût élevé et la complexité.

Atténuer la limitation de température

Pour résoudre le problème critique des températures élevées, des variations telles que le CVD assisté par plasma (PECVD) ont été développées. Le PECVD utilise le plasma pour fournir l'énergie de la réaction, permettant au dépôt de se produire à des températures beaucoup plus basses.

Cependant, ce n'est pas une solution parfaite. Les systèmes PECVD sont encore plus complexes et coûteux, et la qualité du film résultante, bien que bonne, ne correspond pas toujours à celle du CVD thermique à haute température.

Faire le bon choix pour votre application

En fin de compte, les « inconvénients » du CVD ne sont des inconvénients que par rapport à vos objectifs spécifiques. Vous devez les évaluer dans le contexte des exigences de votre projet.

- Si votre objectif principal est la qualité du film, la pureté et la conformité les plus élevées : Les avantages du CVD peuvent l'emporter sur ses coûts et sa complexité élevés, ce qui en fait le choix supérieur.

- Si votre projet implique des substrats sensibles à la température comme les polymères ou certains composants électroniques : Vous devez éviter le CVD thermique traditionnel et plutôt évaluer des alternatives à plus basse température comme le PECVD ou des méthodes entièrement différentes comme le sputtering.

- Si vos priorités sont le faible coût, le débit élevé et le développement rapide : L'investissement financier important et la complexité du processus du CVD en font probablement une option inappropriée pour vos besoins.

Choisir la bonne méthode de dépôt nécessite une compréhension claire de ce que vous essayez d'accomplir et des compromis que vous êtes prêt à faire.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Températures de fonctionnement élevées | Limite les matériaux de substrat, risque d'endommagement des éléments sensibles |

| Coûts élevés | Équipement, précurseurs et entretien coûteux |

| Contrôle complexe du processus | Nécessite une gestion précise des variables pour la qualité |

| Produits chimiques dangereux | Implique des gaz toxiques et inflammables nécessitant des mesures de sécurité |

| Temps de dépôt longs | Réduit le débit dans les environnements de fabrication |

Vous êtes confronté à des coûts élevés ou à des processus complexes dans votre laboratoire ? KINTEK est spécialisée dans les solutions de fours à haute température avancées, y compris les systèmes CVD/PECVD, conçus pour surmonter ces défis. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, garantissant efficacité et sécurité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision