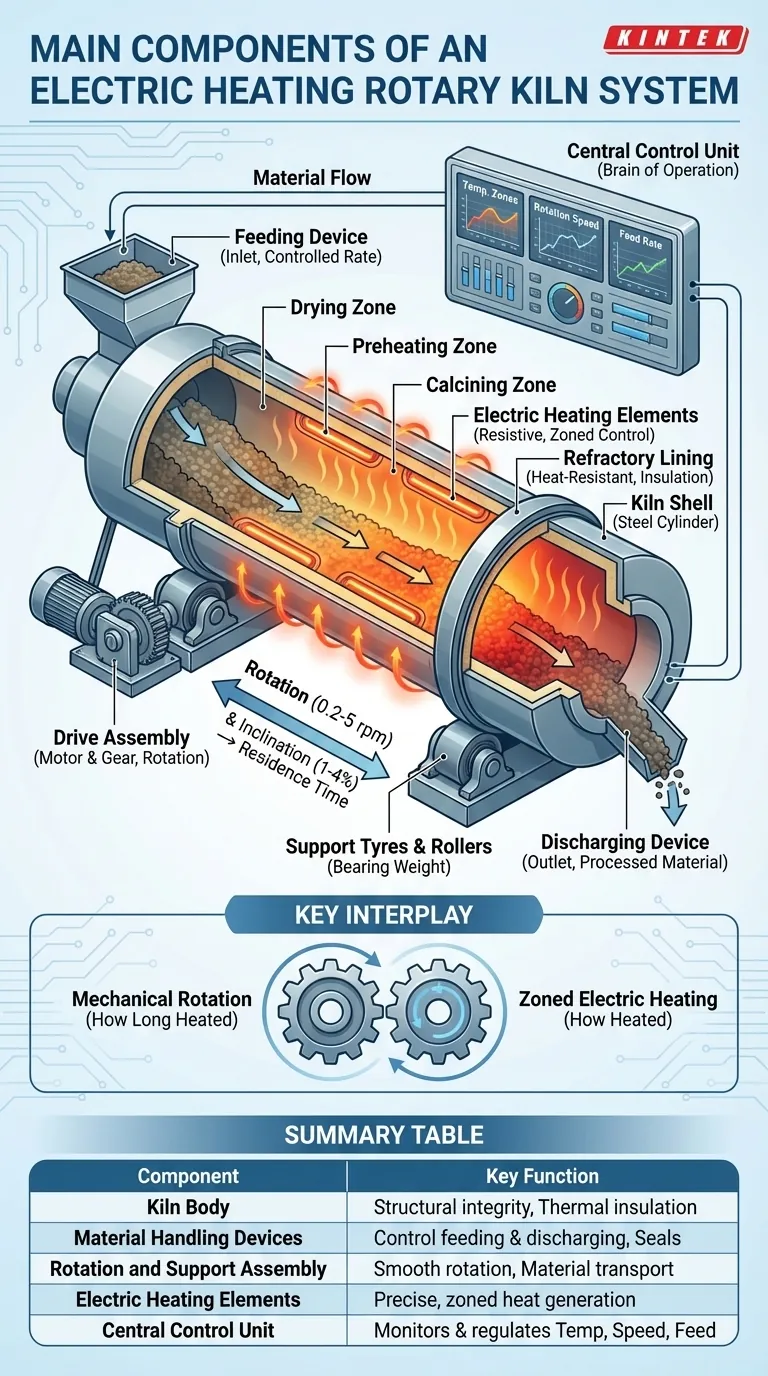

À la base, un four rotatif électrique est un système intégré composé de cinq éléments principaux fonctionnant à l'unisson. Il s'agit du corps du four, des dispositifs de manutention des matériaux pour l'alimentation et la décharge, de l'ensemble de rotation et de support, des éléments chauffants électriques et de l'unité de commande centrale. Ensemble, ils créent un environnement de haute température contrôlé avec précision pour le traitement des matériaux qui se déplacent à travers un cylindre rotatif.

Bien qu'il semble s'agir d'un simple four rotatif, la véritable fonction d'un four rotatif électrique est définie par l'interaction entre sa rotation mécanique, qui dicte la durée de chauffage du matériau, et son chauffage électrique zoné, qui dicte la manière dont le matériau est chauffé.

La structure de base : Confinement et isolation

Le corps du four est le récipient central où se déroule l'ensemble du processus thermique. Sa conception est un équilibre critique entre l'intégrité structurelle et l'isolation thermique.

L'enveloppe du four

L'enveloppe du four est le cylindre ou tambour extérieur en acier. Elle constitue l'épine dorsale structurelle de l'ensemble.

Cette structure externe supporte tous les autres composants, y compris le revêtement interne, les bandages de support et le système d'entraînement.

Le revêtement réfractaire

À l'intérieur de l'enveloppe en acier se trouve un revêtement réfractaire, une couche composée de briques ou de matériaux coulables résistants aux hautes températures.

Ce revêtement a deux fonctions essentielles : il protège l'enveloppe en acier de la chaleur extrême du processus interne (souvent jusqu'à 1100°C) et il minimise les pertes de chaleur vers l'extérieur, améliorant ainsi l'efficacité thermique.

Le moteur du mouvement : Rotation et transport des matériaux

La rotation du four n'est pas seulement destinée au mélange ; c'est le mécanisme principal de transport du matériau de l'entrée à la sortie. La vitesse de ce transport est méticuleusement contrôlée.

L'ensemble d'entraînement

L'ensemble d'entraînement, généralement composé d'un moteur électrique et d'un grand engrenage, fournit la puissance nécessaire à la rotation du corps du four.

Ce mécanisme assure la rotation lente et constante requise pour un chauffage uniforme des matériaux.

Bandages de support et rouleaux

De grands anneaux en acier, appelés bandages de roulement ou bandages de support, sont fixés à l'extérieur de l'enveloppe du four.

Ces bandages reposent sur une série de rouleaux robustes (ou galets de support), qui supportent tout le poids du four et lui permettent de tourner en douceur. Des butées de poussée sont également utilisées pour empêcher le four de glisser vers le bas en raison de son inclinaison.

Le rôle de l'inclinaison et de la vitesse

L'ensemble du four est monté avec une légère pente descendante, généralement comprise entre 1% et 4%. Cette inclinaison, combinée à la vitesse de rotation (généralement de 0,2 à 5 tr/min), détermine le débit auquel le matériau traverse le four.

Le contrôle de ces deux paramètres permet aux opérateurs de gérer le temps de séjour du matériau, c'est-à-dire la durée totale qu'il passe dans la zone chauffée.

Le cœur du processus : Chauffage électrique zoné

Contrairement aux fours à combustible, les fours électriques utilisent des éléments chauffants résistifs pour une source de chaleur plus propre et plus précisément contrôlée.

Éléments chauffants électriques

La chaleur est générée par des éléments chauffants électriques, tels que des fils d'alliage ou des tiges de carbure de silicium, placés stratégiquement à l'intérieur du four.

Ces éléments sont disposés de manière à rayonner la chaleur directement sur le lit de matériau, assurant un transfert d'énergie efficace. Par exemple, ils sont souvent situés au fond du four, directement sous le matériau.

La puissance du contrôle de température par zone

Fondamentalement, les éléments chauffants sont souvent regroupés en plusieurs zones de contrôle de température le long du four.

Cela permet de créer un profil de température précis. Chaque zone – comme le séchage, le préchauffage et la calcination – peut être réglée à une température différente, permettant au matériau d'être chauffé progressivement et avec précision à mesure qu'il avance.

Le système complet : Manutention des matériaux et contrôle

Pour fonctionner comme un processus continu, le four s'appuie sur des systèmes pour introduire la matière première, retirer le produit fini et gérer tous les paramètres de fonctionnement.

Dispositifs d'alimentation et de décharge

Le dispositif d'alimentation introduit la matière première dans l'extrémité supérieure (entrée) du four à un débit contrôlé.

À l'extrémité inférieure, un dispositif de décharge recueille le matériau traité à sa sortie. Les deux extrémités utilisent généralement des joints spécialisés pour contenir la chaleur et contrôler l'atmosphère interne, ce qui est essentiel pour les réactions d'oxydation ou de réduction.

L'unité de commande centrale

L'unité de commande est le cerveau de toute l'opération. Ce système surveille et régule tous les paramètres clés.

Il gère la température de chaque zone de chauffage, la vitesse de rotation du four et le débit d'alimentation du matériau pour garantir que le processus est stable, reproductible et répond aux spécifications exactes requises pour le produit final.

Comprendre les principaux compromis opérationnels

Bien que précis, les fours rotatifs électriques présentent des considérations spécifiques qui sont essentielles pour un fonctionnement efficace et fiable.

Coût énergétique vs. Précision

Le chauffage électrique offre un contrôle de température supérieur et une atmosphère propre, exempte de sous-produits de combustion. Cependant, l'électricité est souvent une source d'énergie plus chère que le gaz naturel ou d'autres combustibles, ce qui fait du coût d'exploitation un facteur clé.

Usure mécanique et maintenance

L'ensemble de rotation, en particulier les rouleaux de support, les bandages et l'engrenage d'entraînement, est soumis à des contraintes mécaniques constantes. Des inspections et un entretien réguliers sont obligatoires pour prévenir les temps d'arrêt coûteux et assurer l'intégrité structurelle du four.

Durée de vie des réfractaires

Le revêtement réfractaire interne se dégrade avec le temps en raison des cycles thermiques et de l'interaction chimique avec le matériau traité. La durée de vie du revêtement est une contrainte opérationnelle importante, et son remplacement éventuel représente un événement de maintenance majeur.

Faire le bon choix pour votre objectif

Comprendre ces composants vous permet de concentrer votre attention sur les pièces les plus critiques pour votre succès opérationnel.

- Si votre objectif principal est le contrôle du processus et la qualité du produit : Les éléments chauffants zonés et l'unité de commande centrale sont vos composants les plus critiques pour obtenir un profil thermique précis.

- Si votre objectif principal est la disponibilité opérationnelle et la fiabilité : Portez une attention particulière à l'ensemble d'entraînement, aux rouleaux de support et à l'intégrité du revêtement réfractaire grâce à un entretien régulier.

- Si votre objectif principal est l'efficacité thermique et le coût : Une isolation appropriée du revêtement réfractaire et une étanchéité efficace à l'entrée et à la sortie du matériau sont primordiales pour minimiser les pertes d'énergie.

Reconnaître comment ces composants fonctionnent comme un système intégré est la première étape vers la maîtrise de votre traitement de matériaux à haute température.

Tableau récapitulatif :

| Composant | Fonction clé |

|---|---|

| Corps du four | Assure l'intégrité structurelle et l'isolation thermique de la chambre de traitement |

| Dispositifs de manutention des matériaux | Contrôle l'alimentation et la décharge des matériaux avec des joints spécialisés |

| Ensemble de rotation et de support | Permet une rotation fluide et le transport des matériaux via l'entraînement, les bandages et les rouleaux |

| Éléments chauffants électriques | Génèrent une chaleur précise et zonée pour des profils de température contrôlés |

| Unité de commande centrale | Surveille et régule la température, la vitesse de rotation et le débit d'alimentation pour la stabilité |

Prêt à améliorer le traitement à haute température de votre laboratoire avec un four rotatif électrique personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, augmentant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel est le temps de séjour dans un four rotatif ? Optimisez l'efficacité de votre processus

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées