À la base, un four rotatif n'est pas un objet unique mais un système dynamique conçu pour le traitement continu des matériaux à hautes températures. Ses principaux composants sont le corps du four, le revêtement réfractaire interne, le système d'entraînement qui facilite la rotation, et le système de chauffage qui fournit l'énergie thermique nécessaire. Ces pièces fonctionnent de concert pour mélanger, chauffer et transformer les matériaux au fur et à mesure qu'ils traversent le four.

Comprendre les composants d'un four rotatif, c'est reconnaître comment la structure, l'isolation, le mouvement et la chaleur sont intégrés. Le génie de la conception réside dans l'utilisation de la rotation pour assurer une exposition uniforme à la chaleur et un traitement constant, un principe atteint grâce à la fonction spécifique de chaque pièce maîtresse.

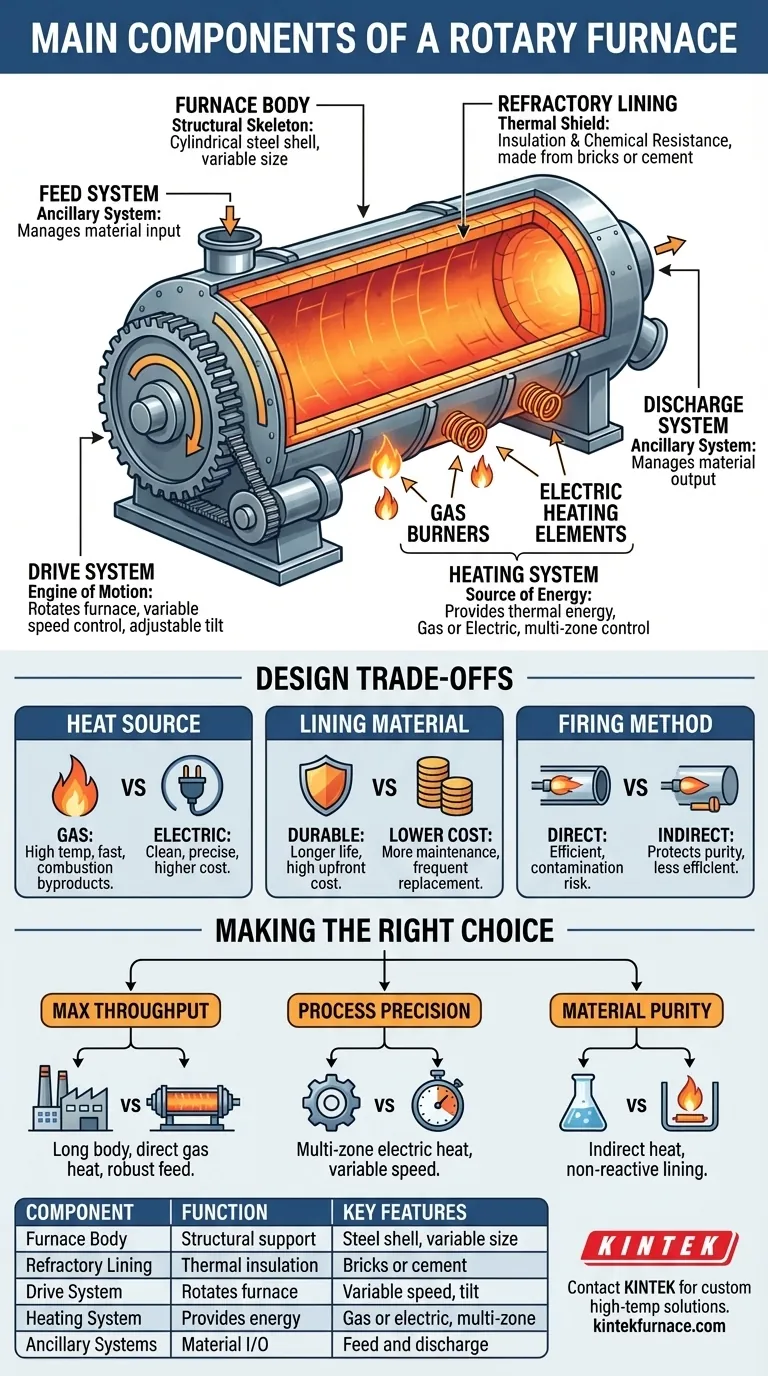

L'anatomie fondamentale d'un four rotatif

L'efficacité d'un four rotatif est le résultat direct de la façon dont ses principaux composants sont conçus et intégrés. Chaque pièce a un but distinct et critique dans la création d'un environnement de traitement contrôlé et à haute température.

Le corps du four : Le squelette structurel

Le corps du four est l'enveloppe cylindrique externe qui constitue la structure principale. Il est généralement construit à partir de tôles d'acier soudées pour assurer la durabilité et contenir l'ensemble du processus.

La longueur et le diamètre de ce corps sont très variables, allant de quelques mètres à plus de 200 mètres, selon entièrement l'application spécifique et le débit requis.

Le revêtement réfractaire : Le bouclier thermique

À l'intérieur du corps en acier se trouve le revêtement réfractaire, une couche critique qui remplit deux fonctions essentielles. C'est l'isolant principal du four, protégeant l'enveloppe en acier des températures internes extrêmes.

Ce revêtement constitue également une barrière contre la corrosion chimique et l'abrasion des matériaux traités. Il est fabriqué à partir de matériaux spécialisés comme des briques réfractaires, du ciment coulé ou des substances moulables choisies spécifiquement pour la température du processus et l'environnement chimique.

Le système d'entraînement : Le moteur du mouvement

Le système d'entraînement, composé d'un grand engrenage d'entraînement ou de rouleaux motorisés, est responsable de la rotation de l'ensemble du corps du four. Ce mouvement est fondamental pour le fonctionnement du four, car il culbute et mélange constamment le matériau à l'intérieur.

La plupart des systèmes d'entraînement modernes offrent un contrôle de vitesse variable. Cette caractéristique est cruciale pour gérer précisément le temps de séjour du matériau à l'intérieur du four et contrôler le taux de transfert de chaleur, permettant aux opérateurs d'affiner le processus. Certaines conceptions permettent également d'ajuster l'inclinaison, ce qui influence la vitesse de déplacement du matériau à travers le cylindre.

Le système de chauffage : La source d'énergie

Le système de chauffage génère les températures élevées requises pour le traitement. Cela est généralement réalisé par l'une des deux méthodes suivantes : les brûleurs à gaz ou les éléments chauffants électriques.

La chaleur est transférée au matériau par conduction, convection et rayonnement. Les fours avancés sont souvent dotés d'un contrôle de chauffage multi-zones, permettant différents profils de température le long de la longueur du four, ce qui est essentiel pour les réactions chimiques complexes ou les changements de phase.

Systèmes auxiliaires : Entrée et sortie

Bien qu'ils ne fassent pas partie de la chambre du four elle-même, les systèmes d'alimentation et de décharge sont essentiels au fonctionnement continu. Ces mécanismes gèrent l'introduction contrôlée des matières premières à une extrémité du four et l'extraction du produit fini à l'autre.

Comprendre les compromis de conception

Le choix et la conception de chaque composant impliquent des compromis critiques qui ont un impact direct sur les performances du four, le coût d'exploitation et son adéquation à une tâche spécifique.

Source de chaleur : Gaz vs Électricité

Un système à gaz peut souvent atteindre des températures très élevées rapidement et avoir des coûts d'exploitation inférieurs. Cependant, il introduit des sous-produits de combustion dans l'atmosphère du four, ce qui peut être indésirable pour les matériaux sensibles.

Un système de chauffage électrique fournit une chaleur exceptionnellement propre et un contrôle de température très précis. Cela le rend idéal pour les processus nécessitant une atmosphère contrôlée ou des profils de température exacts, bien qu'il puisse être plus coûteux à exploiter.

Matériau de revêtement : Durabilité vs Coût

Le choix du matériau réfractaire est un équilibre entre performance et budget. Les matériaux très durables et chimiquement résistants qui peuvent supporter des températures extrêmes ont une durée de vie plus longue, mais entraînent un coût initial important.

Des matériaux moins chers peuvent convenir aux applications à basse température ou moins corrosives, mais nécessiteront un entretien et un remplacement plus fréquents, ce qui entraînera une augmentation des temps d'arrêt.

Méthode de cuisson : Directe vs Indirecte

Dans un four à chauffage direct, les brûleurs ou les éléments chauffants sont situés à l'intérieur de la chambre principale, en contact direct avec le matériau à traiter. Ceci est thermiquement efficace mais risque de contaminer le matériau.

Dans un four à chauffage indirect (souvent appelé four à tube rotatif), le tube de traitement rotatif est chauffé de l'extérieur. Cette méthode protège le matériau des sous-produits de combustion, assurant une grande pureté, mais elle est moins économe en énergie.

Faire le bon choix pour votre objectif

Vos exigences de processus spécifiques détermineront la configuration idéale de ces composants.

- Si votre objectif principal est un débit maximal : Un long corps de four avec un système de chauffage à gaz à flamme directe de grande capacité et des systèmes d'alimentation/de décharge robustes est crucial.

- Si votre objectif principal est la précision du processus : Privilégiez un système de chauffage électrique multi-zones et un entraînement à vitesse variable pour un contrôle précis de la température et du temps de séjour.

- Si votre objectif principal est la pureté du matériau : Un four à chauffage indirect avec un revêtement réfractaire spécialisé et non réactif est nécessaire pour éviter toute contamination.

En comprenant comment chaque composant contribue à l'ensemble, vous pouvez spécifier ou faire fonctionner efficacement un four rotatif pour répondre à vos exigences techniques exactes.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Corps du four | Support structurel et confinement | Enveloppe cylindrique en acier, taille variable |

| Revêtement réfractaire | Isolation thermique et résistance chimique | Fabriqué en briques ou en ciment, protège l'enveloppe |

| Système d'entraînement | Fait tourner le four pour le mélange et le mouvement | Contrôle de vitesse variable, inclinaison réglable |

| Système de chauffage | Fournit l'énergie thermique pour le traitement | Gaz ou électrique, contrôle multi-zones |

| Systèmes auxiliaires | Gère l'entrée et la sortie du matériau | Mécanismes d'alimentation et de décharge |

Prêt à améliorer l'efficacité de votre laboratoire avec un four rotatif personnalisé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser le traitement de vos matériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température