À la base, un four à porcelaine est constitué de quatre composants fondamentaux. Ce sont un élément chauffant à haute température, un contrôleur de température de précision, une chambre de cuisson pour contenir le travail et un système de refroidissement contrôlé. Les modèles avancés intègrent également un système de vide. Ces pièces fonctionnent de concert pour exécuter des cycles de chauffage et de refroidissement très spécifiques, transformant les poudres céramiques en restaurations dentaires solides et esthétiques.

L'objectif ultime d'un four à porcelaine n'est pas simplement de générer de la chaleur, mais d'exécuter des programmes de cuisson complexes et à plusieurs étapes avec une cohérence absolue. Comprendre ses composants révèle comment il atteint le contrôle précis nécessaire pour développer les propriétés physiques et esthétiques exactes requises pour les matériaux dentaires modernes.

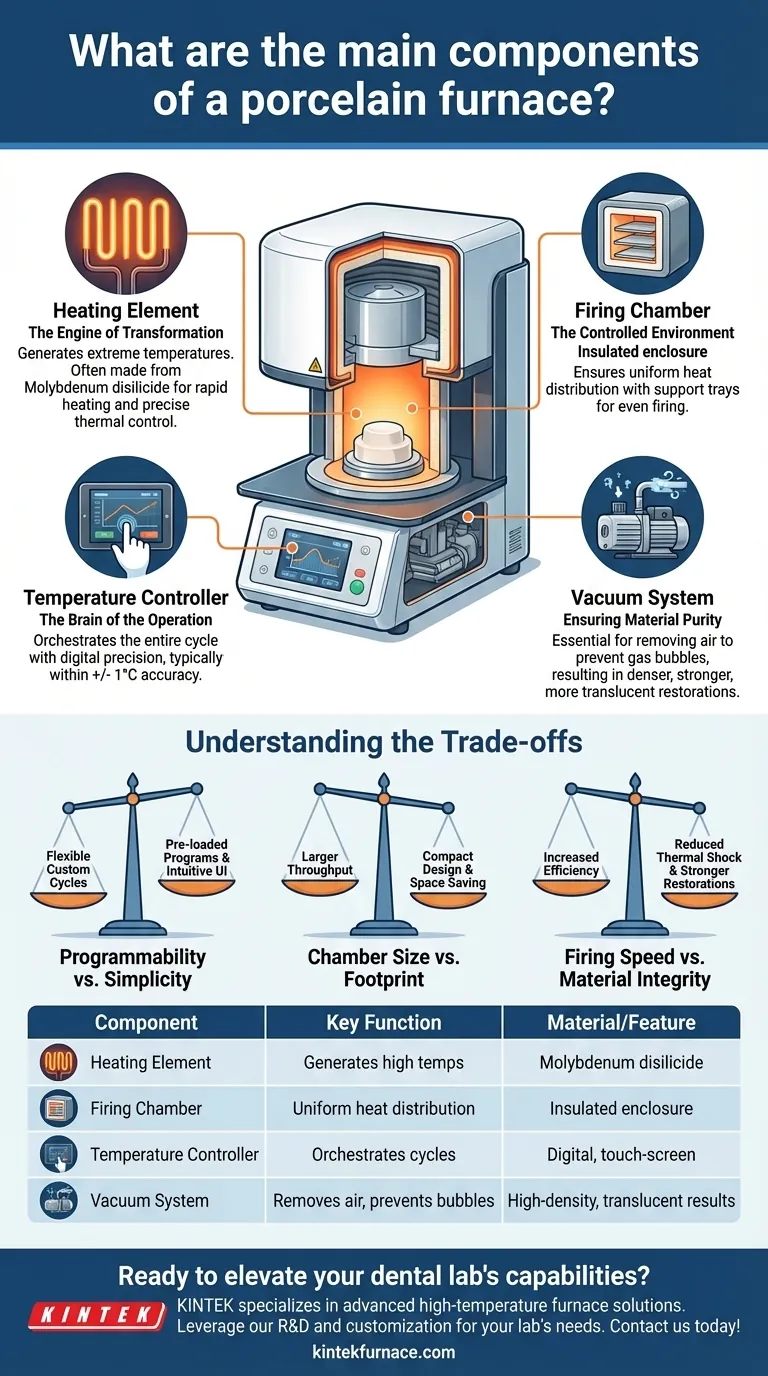

L'anatomie d'un four à porcelaine

Chaque composant joue un rôle distinct et critique dans le processus de cuisson. La qualité et l'intégration de ces pièces déterminent la précision, la fiabilité du four et la qualité finale de la restauration dentaire.

L'élément chauffant : le moteur de la transformation

L'élément chauffant est responsable de la génération des températures extrêmes requises pour le frittage des céramiques dentaires. C'est le cheval de bataille du four.

Ces éléments sont généralement fabriqués à partir de disiliciure de molybdène, un matériau choisi pour sa capacité à résister à des températures incroyablement élevées et à chauffer rapidement. Cela permet au four de suivre les changements de température programmés avec précision.

La chambre de cuisson : l'environnement contrôlé

La chambre de cuisson, ou moufle, est l'enceinte isolée où les restaurations dentaires sont placées pour la cuisson. Sa conception est essentielle pour garantir des résultats cohérents.

Une chambre bien conçue assure une distribution uniforme de la chaleur, éliminant les points chauds ou froids qui pourraient compromettre la restauration. Les restaurations sont placées sur des plateaux de support en céramique ou en métal à l'intérieur de cette chambre pour permettre un chauffage uniforme.

Le contrôleur de température : le cerveau de l'opération

Le contrôleur de température est le cerveau électronique qui orchestre tout le cycle de cuisson. Il dicte exactement le comportement de l'élément chauffant.

Les fours modernes sont équipés de contrôleurs numériques avec des interfaces à écran tactile qui permettent aux techniciens de programmer chaque étape du cycle, y compris le taux d'augmentation de la température (rampe), le temps de maintien à la température maximale (palier) et le taux de refroidissement. Les modèles haut de gamme maintiennent une précision de +/- 1°C, un facteur crucial pour les matériaux céramiques sensibles.

Le système de vide : assurer la pureté du matériau

De nombreux fours à porcelaine de haute qualité comprennent une pompe à vide. Ce n'est pas une caractéristique secondaire ; c'est essentiel pour créer des restaurations de haute densité et à faible porosité.

En éliminant l'air de la chambre pendant le cycle de chauffage, le système de vide empêche le piégeage de bulles de gaz à l'intérieur de la céramique. Il en résulte une restauration finale plus solide, plus dense et plus translucide, ce qui est essentiel pour les résultats esthétiques.

Comprendre les compromis

Le choix ou l'utilisation d'un four implique l'équilibre de plusieurs facteurs clés. Comprendre ces compromis est essentiel pour adapter l'équipement à la tâche.

Programmation vs. Simplicité

Certains fours sont livrés avec des centaines de programmes ouverts et une connectivité USB pour des cycles personnalisés, idéaux pour la recherche ou les laboratoires spécialisés. D'autres offrent une interface plus simple avec des programmes préchargés pour les matériaux les plus courants. Plus de programmes offrent de la flexibilité mais peuvent introduire de la complexité.

Taille de la chambre vs. Encombrement

Une chambre de cuisson plus grande peut traiter plus de restaurations à la fois, augmentant ainsi le débit. Cependant, cela se fait au détriment d'un encombrement physique plus important et d'une consommation d'énergie potentiellement plus élevée. Une conception compacte est souvent une priorité pour les laboratoires où l'espace est limité.

Vitesse de cuisson vs. Intégrité du matériau

Bien que des cycles de cuisson rapides puissent augmenter l'efficacité du laboratoire, ils peuvent également induire un choc thermique et des contraintes dans la céramique. La capacité du four à la vitesse doit être soigneusement adaptée aux instructions du fabricant de céramique spécifique pour éviter de compromettre la résistance et la longévité de la restauration.

Faire le bon choix pour vos besoins

Vos objectifs spécifiques doivent dicter les caractéristiques du four que vous priorisez.

- Si votre objectif principal est la production de routine de PFM ou de zircone : Un four avec un contrôle de température fiable et un élément chauffant durable est plus critique qu'une programmation personnalisée étendue.

- Si votre objectif principal est l'esthétique avancée et les matériaux complexes : Priorisez un four avec un contrôleur de haute précision, un système de vide robuste et une programmabilité approfondie pour manipuler les matériaux sensibles.

- Si votre objectif principal est l'efficacité au bureau : Recherchez un four avec un design compact, une interface utilisateur intuitive et des programmes préchargés pour les matériaux courants afin de minimiser la courbe d'apprentissage.

En fin de compte, la compréhension de ces composants vous permet de sélectionner et d'utiliser un four non pas comme une machine, mais comme un instrument de précision pour créer des restaurations dentaires exceptionnelles.

Tableau récapitulatif :

| Composant | Fonction clé | Matériau/Caractéristique |

|---|---|---|

| Élément chauffant | Génère des températures élevées pour le frittage | Disiliciure de molybdène pour un chauffage rapide |

| Chambre de cuisson | Assure une distribution uniforme de la chaleur | Enceinte isolée avec plateaux de support |

| Contrôleur de température | Orchestre les cycles de cuisson | Numérique avec écran tactile, précision de +/- 1°C |

| Système de vide | Élimine l'air pour prévenir les bulles | Essentiel pour les restaurations haute densité et translucides |

Prêt à améliorer les capacités de votre laboratoire dentaire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées adaptées aux laboratoires dentaires. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de pouvoir répondre précisément à vos besoins expérimentaux et de production uniques, en vous offrant des résultats cohérents et de haute qualité pour les restaurations en porcelaine. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser votre flux de travail et améliorer la qualité de vos restaurations !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites