Les principaux avantages d'un four de fusion par induction sous vide (VIM) sont sa capacité à produire des métaux et des alliages d'une pureté exceptionnelle tout en offrant un contrôle précis de l'ensemble du processus de fusion. En effectuant la fusion sous vide, il empêche l'oxydation et élimine les impuretés gazeuses dissoutes. L'utilisation du chauffage par induction assure un contrôle rapide, uniforme et propre de la température, ce qui en fait une technologie fondamentale pour la création de matériaux avancés.

Un four VIM est plus qu'un simple outil pour faire fondre le métal ; c'est un environnement de raffinage hautement contrôlé. Sa valeur fondamentale réside dans sa capacité unique à combiner une atmosphère de vide avec un chauffage par induction pour éliminer la contamination et atteindre un niveau de précision chimique et thermique impossible avec les techniques de fusion à l'air conventionnelles.

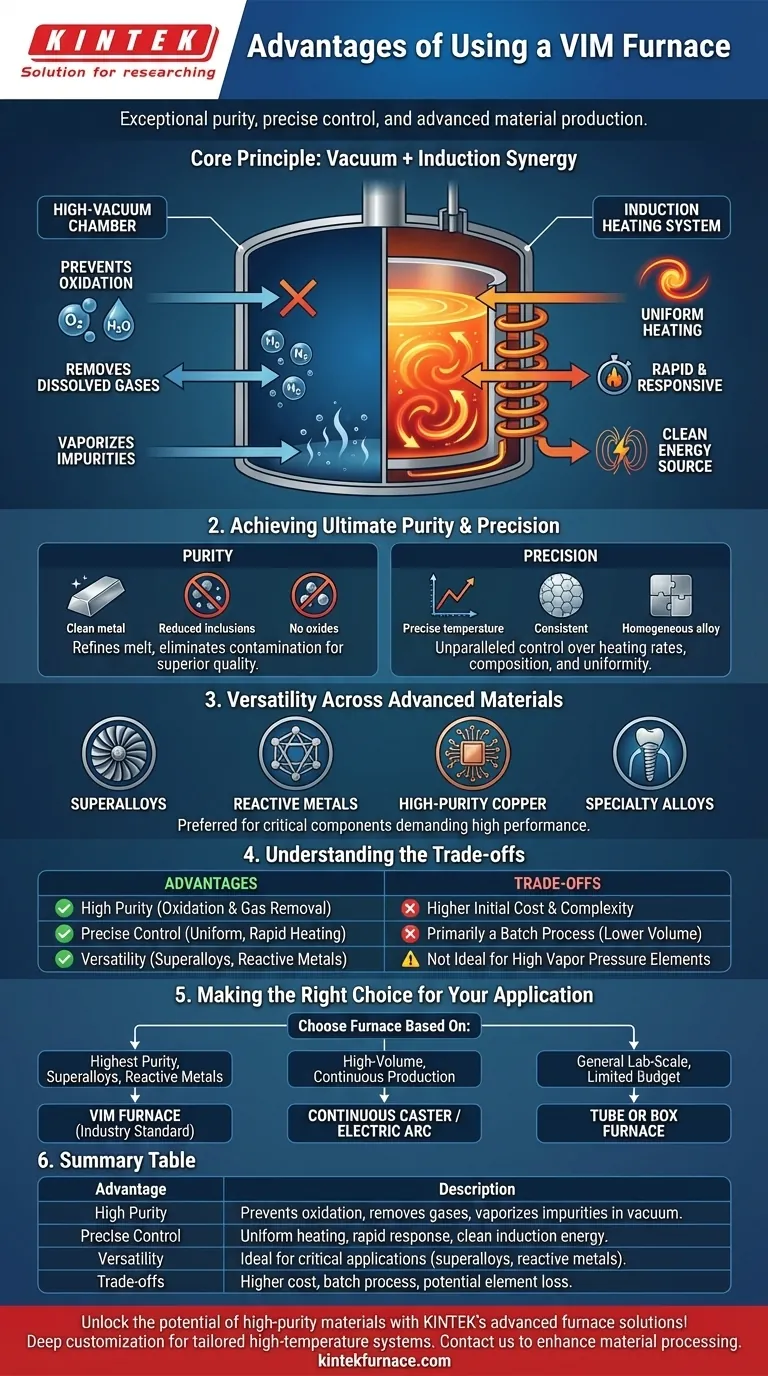

Le principe fondamental : Combiner le vide et l'induction

Les avantages d'un four VIM proviennent de la puissante synergie entre ses deux technologies distinctives : une chambre à vide poussé et un système de chauffage par induction. Comprendre comment ces deux éléments fonctionnent ensemble est essentiel pour apprécier ses capacités.

Atteindre la pureté ultime

L'environnement sous vide est la principale raison de la qualité supérieure des matériaux traités par VIM. Il affine activement la masse fondue en créant des conditions hostiles aux impuretés.

- Prévient l'oxydation : En éliminant l'oxygène et la vapeur d'eau, le vide empêche complètement la formation d'oxydes, qui sont des inclusions fragiles dégradant les propriétés mécaniques des métaux.

- Élimine les gaz dissous : Des éléments comme l'hydrogène et l'azote, qui se retrouvent piégés dans le métal pendant le traitement, sont extraits de la masse fondue liquide par le vide. Ce processus, connu sous le nom de dégazage, est essentiel pour prévenir la porosité et la fragilisation.

- Vaporise les impuretés : Le vide abaisse le point d'ébullition de certaines impuretés volatiles, ce qui leur permet d'être "évaporées" et retirées de la masse fondue, purifiant ainsi davantage le produit final.

Contrôle précis de la température et de la composition

Le chauffage par induction offre un niveau de contrôle tout simplement impossible avec les fours à combustible ou à résistance. Il utilise des champs électromagnétiques pour générer de la chaleur directement au sein du matériau conducteur lui-même.

- Chauffage uniforme : Les forces électromagnétiques créent une action d'agitation naturelle au sein du métal liquide. Cela garantit une température extrêmement uniforme dans tout le lot, prévenant les points chauds et assurant un alliage homogène et cohérent.

- Rapide et réactif : La chaleur est générée presque instantanément, ce qui permet un contrôle très précis des vitesses de chauffage et de refroidissement. Ceci est essentiel pour obtenir des microstructures spécifiques dans les alliages complexes.

- Source d'énergie propre : Étant donné que la chaleur est générée au sein du matériau, il n'y a pas de contamination par les sous-produits de combustion ou les éléments chauffants dégradants, préservant la pureté établie par le vide.

Polyvalence pour les matériaux avancés

La combinaison de la pureté et du contrôle rend la technologie VIM adaptée à un large éventail d'applications exigeantes. C'est la méthode préférée pour produire des matériaux où la performance et la fiabilité sont non négociables.

Cela inclut les superalliages pour les aubes de turbine de moteurs à réaction, les métaux réactifs comme le titane, le cuivre de haute pureté pour l'électronique, et les aciers et alliages spéciaux pour les implants médicaux et d'autres composants critiques.

Comprendre les compromis

Bien que puissant, un four VIM est un équipement spécialisé. Ses avantages s'accompagnent de compromis qui le rendent inadapté à certaines applications.

Coût initial et complexité plus élevés

Les systèmes VIM sont nettement plus complexes et coûteux que les simples fours à fusion à l'air ou à tube. La nécessité de pompes à vide robustes, d'alimentations électriques sophistiquées et de systèmes de contrôle complexes entraîne un investissement initial plus élevé et requiert une formation plus spécialisée des opérateurs.

Principalement un processus par lots

Le VIM est intrinsèquement un processus par lots, ce qui signifie qu'une quantité discrète de matériau est traitée à la fois. Bien qu'idéal pour la production d'alliages de grande valeur et personnalisés, il n'est pas efficace pour la production continue et à grand volume de métaux de qualité courante, où d'autres types de fours excellent.

Ne convient pas à tous les matériaux

Bien que polyvalent, le vide poussé peut être problématique pour les alliages contenant des éléments essentiels avec des pressions de vapeur très élevées (par exemple, le manganèse, le zinc). Ces éléments peuvent être involontairement évaporés et retirés de la masse fondue, modifiant la chimie finale de l'alliage s'ils ne sont pas gérés avec soin.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement de votre matériau, de vos exigences de qualité et de vos objectifs de production.

- Si votre objectif principal est de produire les superalliages, les métaux réactifs ou les matériaux de qualité médicale de la plus haute pureté : Le four VIM est la norme industrielle, offrant un contrôle inégalé de la contamination et de la chimie.

- Si votre objectif principal est la production continue et à grand volume de métaux courants standard : Une technologie comme une coulée continue alimentée par un four à arc électrique ou un four à oxygène basique est bien plus rentable.

- Si votre objectif principal est le traitement thermique ou la synthèse à l'échelle du laboratoire avec un budget limité : Un four à tube ou à boîte plus simple et moins cher offre une excellente utilité pour un large éventail d'applications non critiques.

En fin de compte, le choix d'un four VIM est une décision stratégique visant à privilégier l'intégrité et les performances des matériaux avant toute autre considération.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Haute pureté | Prévient l'oxydation, élimine les gaz et vaporise les impuretés dans un environnement sous vide. |

| Contrôle précis | Assure un chauffage uniforme, une réponse rapide à la température et une énergie propre par induction. |

| Polyvalence | Idéal pour les superalliages, les métaux réactifs et les matériaux de haute pureté dans les applications critiques. |

| Compromis | Coût plus élevé, traitement par lots et perte potentielle d'éléments dans certains alliages. |

Libérez le potentiel des matériaux de haute pureté avec les solutions de fours avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours VIM, à moufle, à tube, rotatifs, à vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre traitement des matériaux et atteindre vos objectifs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal