Choisir le bon four dentaire nécessite d'aller au-delà d'une simple liste de fonctionnalités. Les facteurs les plus critiques sont le contrôle précis de la température, la programmabilité pour différents matériaux et une taille de chambre correspondant à votre charge de travail. Un four fiable doit également disposer d'éléments chauffants de qualité et, pour les travaux en porcelaine, d'une technologie de vide efficace.

Le four idéal n'est pas celui qui possède le plus de fonctionnalités ; c'est celui qui traite avec précision et cohérence vos matériaux dentaires spécifiques. Votre décision doit être guidée par les exigences des restaurations que vous créez, de la zircone à haute résistance aux facettes en porcelaine très esthétiques.

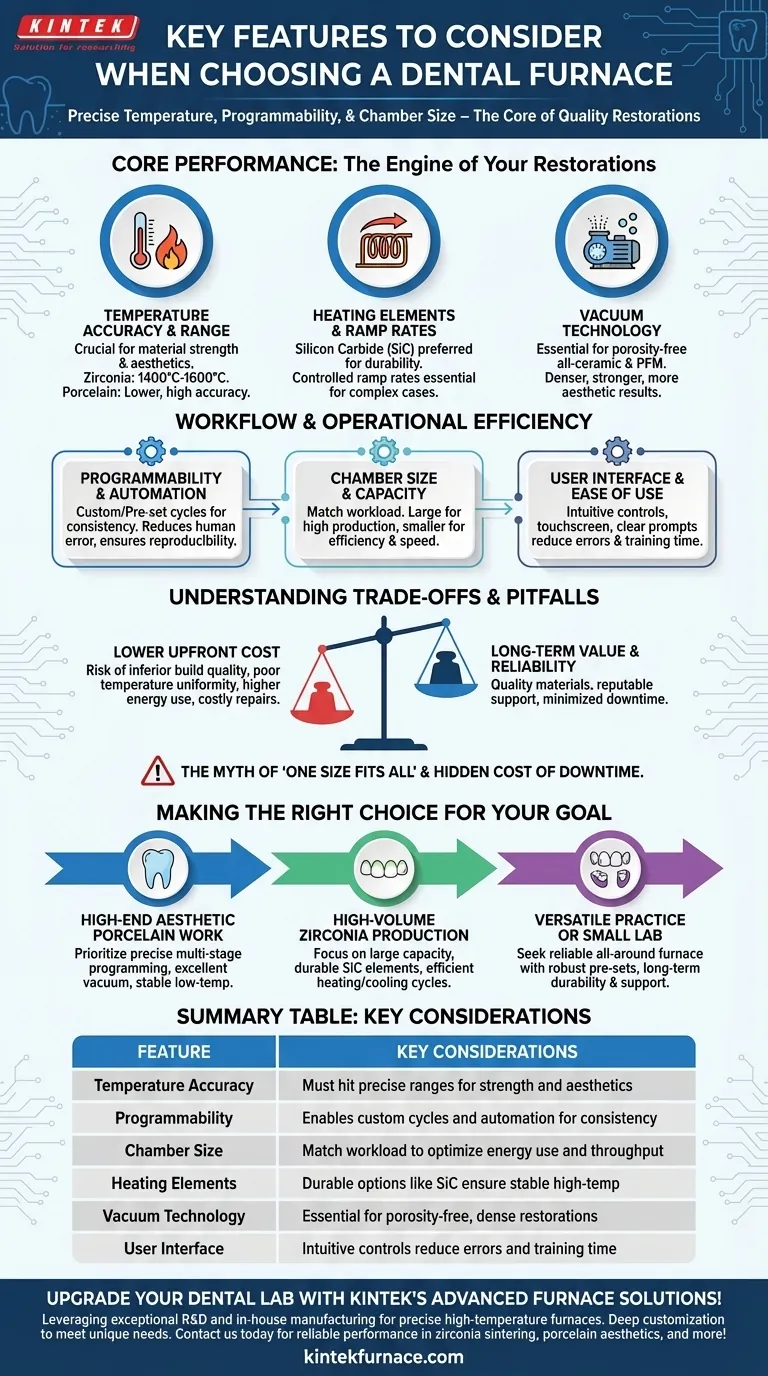

Performance de base : le moteur de vos restaurations

L'objectif fondamental d'un four est de transformer les matériaux par une chaleur contrôlée. Ses caractéristiques de performance de base dictent directement la qualité, la résistance et l'ajustement de la restauration finale.

Précision et plage de température

La capacité d'un four à atteindre et à maintenir une température précise n'est pas négociable. Différents matériaux ont des exigences de cuisson et de frittage très différentes.

La zircone moderne, par exemple, nécessite souvent des températures comprises entre 1400°C et 1600°C pour atteindre sa pleine résistance et sa translucidité. En revanche, de nombreuses porcelaines nécessitent des températures plus basses mais avec une précision encore plus stricte pour obtenir la teinte et la vitalité souhaitées.

Éléments chauffants et vitesses de montée en température (Ramp Rates)

Les éléments chauffants sont le cœur du four. Les éléments en carbure de silicium (SiC) sont souvent préférés pour leur durabilité et leur stabilité à haute température, en particulier pour le frittage de la zircone.

La vitesse de montée en température (ramp rate) — la rapidité avec laquelle le four chauffe et refroidit — est également essentielle. Des vitesses de montée agressives peuvent améliorer le débit, mais peuvent introduire un stress thermique dans la restauration, tandis que des vitesses lentes et contrôlées sont essentielles pour les cas complexes de porcelaine esthétique.

Technologie du vide

Pour les restaurations tout-céramique et céramo-métalliques (PFM), une pompe à vide est indispensable. En retirant l'air de la chambre pendant le cycle de cuisson, elle empêche la formation de bulles et de porosités.

Ce processus donne une restauration plus dense, plus solide et plus esthétique avec des propriétés de réflexion de la lumière supérieures. La qualité du joint sous vide et de la pompe a un impact direct sur le résultat final.

Efficacité du flux de travail et opérationnelle

Un four difficile à utiliser ou qui ne correspond pas à votre flux de travail créera des goulots d'étranglement et introduira un potentiel d'erreurs coûteuses.

Programmabilité et automatisation

La possibilité de sauvegarder des programmes personnalisés ou d'utiliser des cycles prédéfinis fiables est une pierre angulaire de la cohérence. L'automatisation réduit les risques d'erreur humaine et garantit que chaque unité est cuite dans des conditions exactement identiques.

Recherchez un four qui permet à la fois des cycles simples et préprogrammés pour les matériaux courants et la flexibilité de créer des programmes personnalisés multi-étapes pour des cas spécialisés.

Taille et capacité de la chambre

La taille de la chambre de cuisson doit s'aligner sur la production de votre cabinet ou laboratoire. Un grand laboratoire de production a besoin d'un four capable de traiter de nombreuses unités simultanément.

Un cabinet plus petit, cependant, pourrait être mieux servi par un four plus petit et plus efficace qui peut terminer les cycles plus rapidement sans gaspiller d'énergie à chauffer une chambre vide.

Interface utilisateur et facilité d'utilisation

Une interface compliquée augmente la courbe d'apprentissage et le risque de saisir des paramètres incorrects. Un four moderne doit disposer d'un écran clair et intuitif et d'une structure de menu logique.

Des fonctionnalités telles qu'une interface tactile et des invites claires à l'écran peuvent rationaliser considérablement l'opération quotidienne et réduire le temps de formation du nouveau personnel.

Comprendre les compromis et les pièges

L'investissement dans un four dentaire représente une dépense en capital importante. Être conscient des pièges courants garantit que vous investissez dans la valeur à long terme, et non seulement dans les économies à court terme.

Le mythe du « taille unique »

Aucun four unique n'excelle dans toutes les tâches. Un four optimisé pour le frittage de zircone à haute température et à cycle long peut ne pas être le plus efficace ou le plus précis pour les porcelaines esthétiques à basse fusion. Soyez réaliste quant à vos besoins matériels principaux.

Qualité de fabrication par rapport au coût initial

Un coût initial plus faible peut être tentant, mais il se fait souvent au détriment de la qualité de fabrication. Une isolation inférieure (comme une fibre céramique de qualité inférieure) ou des éléments chauffants moins durables peuvent entraîner une mauvaise uniformité de la température, une consommation d'énergie plus élevée et des réparations plus fréquentes et coûteuses.

Le coût caché des temps d'arrêt

Chaque heure où un four est hors service, votre production s'arrête. Un fabricant réputé avec des antécédents solides en matière de fiabilité et un support client réactif fait partie intégrante de votre investissement. Une unité moins chère d'une marque inconnue peut devenir un passif majeur si vous ne pouvez pas obtenir de service rapide ou de pièces de rechange.

Faire le bon choix pour votre objectif

Sélectionnez votre four en fonction du type de travail principal que vous effectuez. Aligner la technologie sur votre objectif clinique ou commercial est la clé d'un investissement réussi.

- Si votre objectif principal est le travail esthétique en porcelaine haut de gamme : Privilégiez un four doté d'une programmation multi-étapes précise, d'un excellent contrôle du vide et d'une performance stable à basse température.

- Si votre objectif principal est la production de zircone à volume élevé : Concentrez-vous sur un four de grande capacité avec des éléments chauffants durables en carbure de silicium et des cycles de chauffage et de refroidissement rapides et efficaces.

- Si vous êtes un cabinet polyvalent ou un petit laboratoire avec une charge de travail mixte : Recherchez un four polyvalent fiable avec une bibliothèque complète de programmes prédéfinis et une réputation de durabilité et de support à long terme.

Cette approche délibérée garantit que votre four devient un atout fiable qui produit constamment des restaurations de haute qualité pour vos patients.

Tableau récapitulatif :

| Caractéristique | Considérations clés |

|---|---|

| Précision de la température | Doit atteindre des plages précises (par exemple, 1400-1600°C pour la zircone) pour la résistance et l'esthétique du matériau |

| Programmabilité | Permet des cycles personnalisés et l'automatisation pour la cohérence sur différents matériaux |

| Taille de la chambre | Doit correspondre à la charge de travail pour optimiser l'utilisation de l'énergie et le débit |

| Éléments chauffants | Les options durables comme le carbure de silicium garantissent des performances stables à haute température |

| Technologie du vide | Essentiel pour des restaurations denses et sans porosité dans les travaux en porcelaine et PFM |

| Interface utilisateur | Des commandes intuitives réduisent les erreurs et le temps de formation pour un fonctionnement efficace |

Améliorez votre laboratoire dentaire avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours de haute température de précision, y compris des fours à Muffle, à Tube, Rotatifs, sous Vide & Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, offrant des performances fiables pour le frittage de la zircone, l'esthétique de la porcelaine, et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer la qualité de vos restaurations et votre efficacité opérationnelle !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire