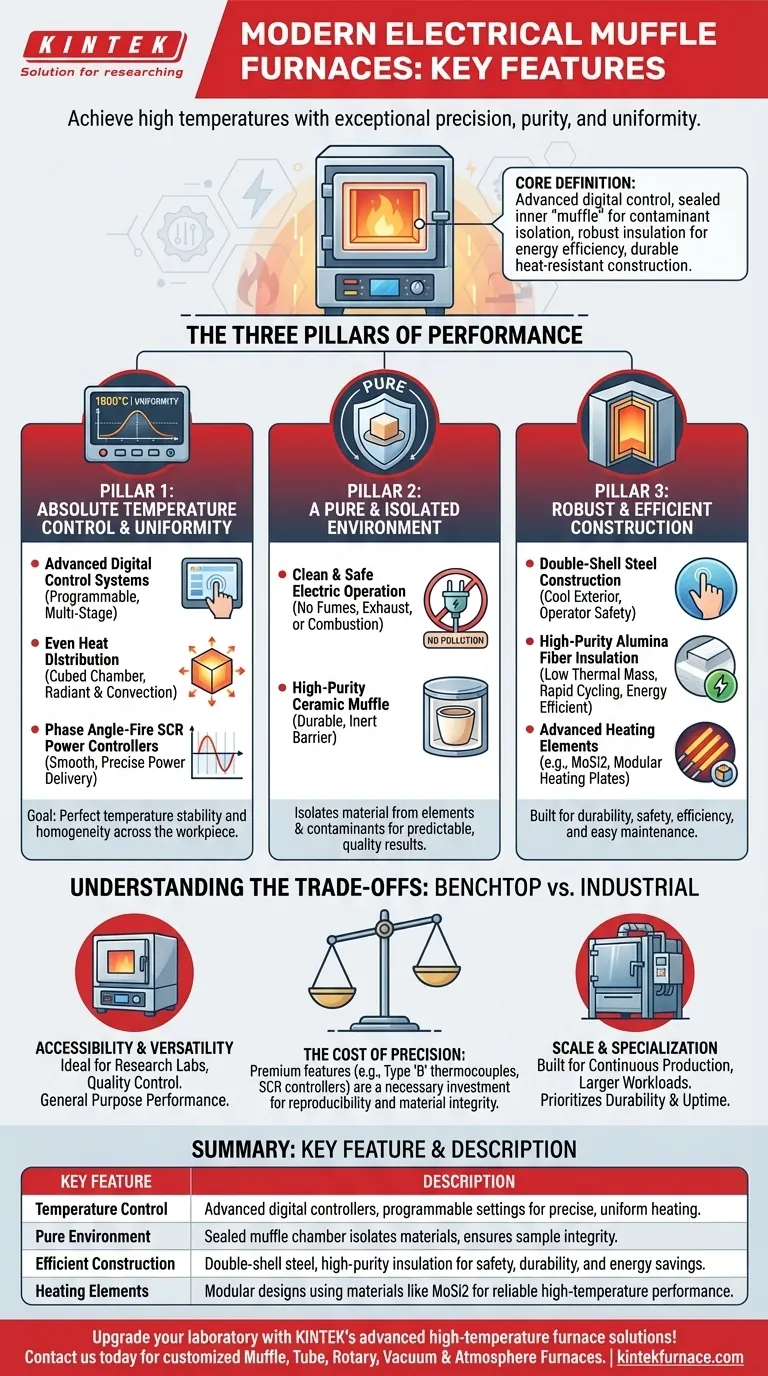

À la base, les fours à moufle électriques modernes se distinguent par leur capacité à atteindre des températures extrêmement élevées avec une précision et une pureté exceptionnelles. Leurs caractéristiques clés incluent des systèmes avancés de contrôle numérique de la température pour l'uniformité, une chambre intérieure scellée (le "moufle") qui isole les matériaux des contaminants, une isolation robuste pour l'efficacité énergétique, et une construction durable et résistante à la chaleur pour la sécurité et la longévité.

Un four à moufle est plus qu'un simple four à haute température. Ses caractéristiques distinctives fonctionnent de concert pour créer un environnement de chauffage parfaitement stable, uniforme et pur, garantissant que les résultats sont prévisibles, reproductibles et de la plus haute qualité.

Les trois piliers de la performance d'un four

L'efficacité d'un four à moufle moderne repose sur trois piliers fondamentaux : comment il contrôle la chaleur, comment il protège le matériau chauffé, et comment il est construit pour résister aux conditions extrêmes de manière efficace.

Pilier 1 : Contrôle absolu de la température et uniformité

L'objectif principal n'est pas seulement de chauffer, mais d'atteindre une température spécifique et de la maintenir parfaitement stable sur l'ensemble de la pièce à traiter.

Les fours modernes utilisent des systèmes de contrôle de température avancés, souvent avec des contrôleurs numériques programmables. Cela permet aux opérateurs de définir des températures précises, des vitesses de montée en température et des temps de maintien pour des processus complexes à plusieurs étapes.

Pour garantir que la température est la même partout, les fours comptent sur une distribution uniforme de la chaleur. Ceci est réalisé grâce à une combinaison de chaleur rayonnante et par convection, souvent au sein d'une chambre cubique, géométriquement idéale pour créer un environnement thermique homogène.

Les modèles haut de gamme utilisent des contrôleurs de puissance SCR à angle de phase sophistiqués pour fournir une alimentation douce et précise aux éléments chauffants, éliminant les fluctuations de température courantes avec des contrôleurs marche/arrêt plus simples.

Pilier 2 : Un environnement pur et isolé

Le terme "moufle" fait référence à la chambre intérieure qui sépare le matériau en cours de traitement des éléments chauffants et des contaminants extérieurs. Cette isolation est critique.

Grâce à un fonctionnement électrique propre et sûr, ces fours ne produisent ni fumées, ni gaz d'échappement, ni sous-produits de combustion qui pourraient réagir avec et contaminer l'échantillon. Ceci est essentiel pour des applications comme la création de métaux de haute pureté ou l'analyse chimique sensible.

Le moufle lui-même est fabriqué à partir de matériaux comme la céramique de haute pureté, ce qui crée une barrière durable et inerte. Cela garantit que la seule chose affectant la pièce à traiter est la chaleur elle-même.

Pilier 3 : Construction robuste et efficace

Un four doit être construit pour la durabilité, la sécurité et l'efficacité.

Les modèles haut de gamme sont dotés d'une construction en acier à double paroi. Cette conception permet un flux d'air entre les parois intérieure et extérieure, gardant l'extérieur du four frais au toucher même lorsque l'intérieur est à 1800°C, assurant ainsi la sécurité de l'opérateur.

L'isolation moderne, comme la fibre d'alumine de haute pureté, a une faible masse thermique. Cela permet au four de chauffer et de refroidir rapidement tout en consommant moins d'énergie, améliorant ainsi l'efficacité opérationnelle.

Les éléments chauffants eux-mêmes sont une caractéristique clé. Les fours haut de gamme utilisent des matériaux avancés comme le disiliciure de molybdène (MoSi2) pour atteindre les températures les plus élevées de manière fiable. Souvent, ceux-ci sont conçus comme des plaques chauffantes modulaires, ce qui simplifie grandement le remplacement et l'entretien.

Comprendre les compromis

Tous les fours à moufle ne sont pas créés égaux. Les caractéristiques dont vous avez besoin dépendent entièrement de votre application, et le principal compromis est souvent entre l'accessibilité d'un modèle de paillasse et la puissance spécialisée d'une unité industrielle.

Modèles de paillasse : Accessibilité et polyvalence

Ces unités plus petites sont les bêtes de somme des laboratoires de recherche, des départements de contrôle qualité et des ateliers à petite échelle. Elles offrent d'excellentes performances pour leur taille et sont conçues pour des applications générales.

Bien que très performant, un modèle de paillasse standard peut ne pas avoir les contrôleurs de puissance SCR les plus avancés ou le même niveau de surveillance de surchauffe qu'un four industriel haut de gamme.

Modèles industriels : Échelle et spécialisation

Conçus pour les environnements de production, ces fours plus grands sont conçus pour un fonctionnement continu et la gestion de charges de travail plus importantes. Ils sont généralement équipés de série des caractéristiques les plus robustes.

Ces unités privilégient la durabilité et la facilité d'entretien, incluant souvent des caractéristiques telles que des bornes d'éléments refroidies par ventilateur et des composants modulaires pour minimiser les temps d'arrêt.

Le coût de la précision

Les caractéristiques qui offrent les plus hauts niveaux de performance – tels que les thermocouples de type 'B' pour une précision de température extrême, les contrôles de sécurité indépendants de surchauffe et les contrôleurs de puissance SCR – augmentent le coût. Cependant, pour les applications où la reproductibilité et l'intégrité des matériaux sont non négociables, elles représentent un investissement nécessaire.

Faire le bon choix pour votre objectif

La sélection d'un four nécessite d'adapter ses caractéristiques à vos besoins opérationnels spécifiques.

- Si votre objectif principal est la recherche et l'analyse de matériaux : Privilégiez un four avec les commandes programmables les plus précises, une chambre cubique pour l'uniformité et un moufle de haute pureté.

- Si votre objectif principal est le contrôle qualité ou le prototypage : Un modèle de paillasse durable avec une bonne isolation pour des cycles rapides et des caractéristiques de sécurité fiables offre le meilleur équilibre entre performance et coût.

- Si votre objectif principal est la production industrielle à grand volume : Investissez dans un four avec des éléments chauffants modulaires pour un entretien facile, une construction robuste à double paroi et une protection avancée contre la surchauffe pour assurer la disponibilité et la sécurité.

En fin de compte, un four à moufle moderne se définit non seulement par la chaleur qu'il génère, mais par le contrôle parfait qu'il offre sur cette chaleur.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Contrôle de la température | Contrôleurs numériques avancés avec réglages programmables pour un chauffage précis et uniforme. |

| Environnement pur | La chambre à moufle scellée isole les matériaux des contaminants, assurant l'intégrité de l'échantillon. |

| Construction efficace | Acier à double paroi et isolation de haute pureté pour la sécurité, la durabilité et les économies d'énergie. |

| Éléments chauffants | Conceptions modulaires utilisant des matériaux comme le MoSi2 pour des performances fiables à haute température. |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Notre forte capacité de personnalisation approfondie garantit des performances précises pour la recherche, le contrôle qualité ou la production industrielle. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques