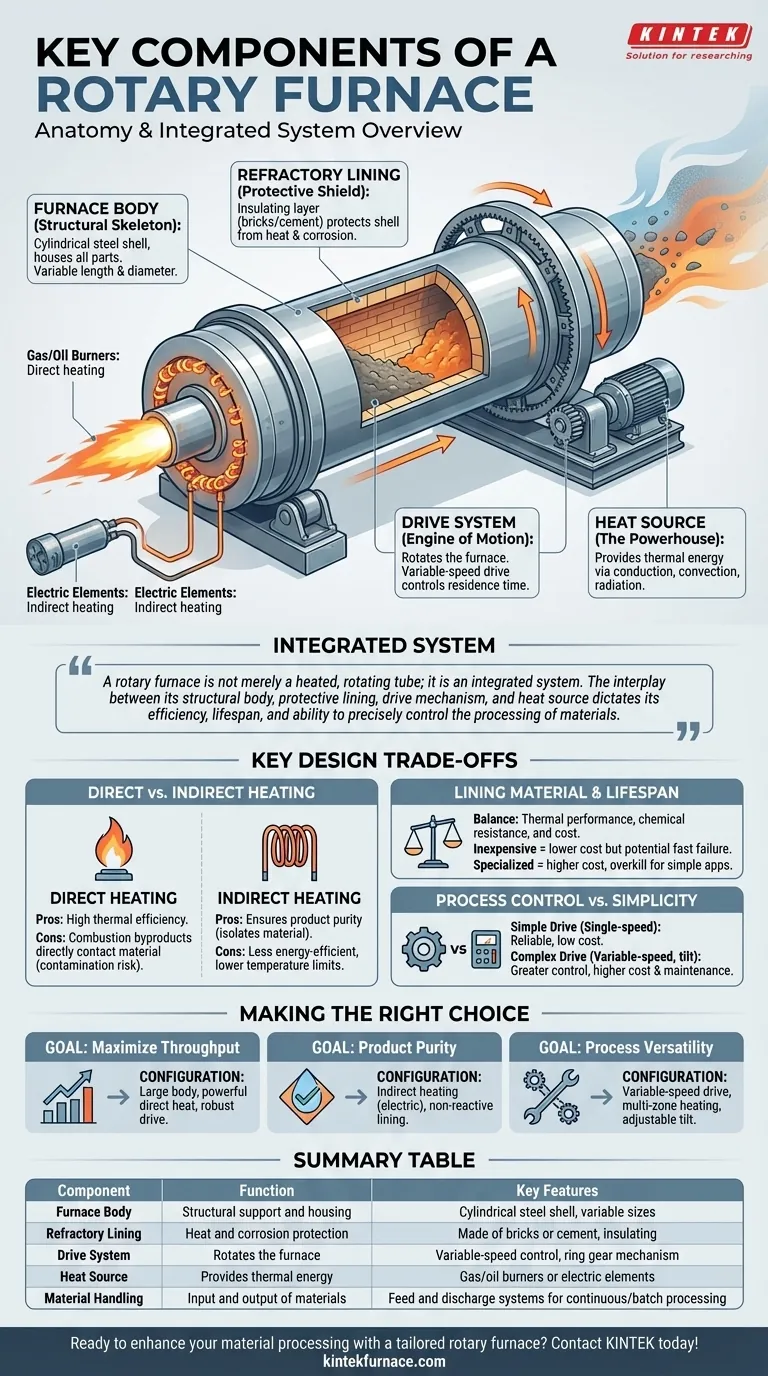

À la base, un four rotatif est constitué de quatre composants fondamentaux. Il s'agit du corps du four qui assure la structure, d'un revêtement réfractaire interne pour contenir la chaleur et résister à la corrosion, d'un système d'entraînement pour créer la rotation, et d'une source de chaleur pour fournir l'énergie thermique nécessaire.

Un four rotatif n'est pas seulement un tube chauffé et rotatif ; c'est un système intégré. L'interaction entre son corps structurel, son revêtement protecteur, son mécanisme d'entraînement et sa source de chaleur dicte son efficacité, sa durée de vie et sa capacité à contrôler précisément le traitement des matériaux.

L'anatomie d'un four rotatif : une analyse composant par composant

Pour comprendre réellement le fonctionnement d'un four rotatif, nous devons examiner chacune de ses parties principales et la fonction spécifique qu'elle remplit au sein du système global.

Le corps du four : le squelette structurel

Le corps du four est la coque cylindrique, généralement construite en plaques d'acier soudées. C'est le composant structurel principal qui abrite toutes les autres pièces.

La longueur et le diamètre de ce corps sont très variables, allant de petits modèles de laboratoire à d'énormes fours industriels qui peuvent dépasser 200 mètres de long, en fonction entièrement du débit et du processus requis.

Le revêtement réfractaire : le bouclier protecteur

À l'intérieur du corps en acier se trouve le revêtement réfractaire. Cette couche est cruciale pour protéger la coque en acier des températures internes extrêmes et de l'usure chimique ou abrasive causée par le matériau traité.

Ce revêtement est composé de matériaux résistants à la chaleur tels que des briques réfractaires, du ciment réfractaire coulé, ou d'autres substances moulables choisies pour leurs propriétés isolantes et anti-corrosion spécifiques.

Le système d'entraînement : le moteur du mouvement

Le système d'entraînement est le mécanisme qui fait tourner le corps du four. Ceci est généralement réalisé avec une grande couronne dentée fixée à la coque, qui est entraînée par un pignon motorisé.

Une caractéristique clé est l'utilisation d'un entraînement à vitesse variable. Cela permet aux opérateurs de contrôler précisément la vitesse de rotation, ce qui contrôle à son tour le temps de séjour du matériau dans le four (son temps de résidence), un paramètre de processus critique. Certains systèmes permettent également d'ajuster l'inclinaison pour influencer le flux de matériaux.

La source de chaleur : la centrale électrique

La source de chaleur fournit l'énergie thermique nécessaire au processus. Ceci peut être accompli de plusieurs manières.

Les sources courantes comprennent des brûleurs à gaz ou à mazout qui brûlent directement dans la chambre du four ou des éléments chauffants électriques positionnés autour du tube du four pour un chauffage indirect. La chaleur est transférée au matériau par une combinaison de conduction, de convection et de rayonnement, renforcée par l'action de culbutage due à la rotation.

Systèmes de manutention des matériaux : l'entrée et la sortie

Bien qu'ils fassent partie du processus global, les systèmes d'alimentation et de décharge sont intégrés au fonctionnement du four. Ces mécanismes sont responsables de l'alimentation continue ou par lots des matières premières à une extrémité du four et du retrait du produit traité à l'autre.

Comprendre les compromis clés de conception

Le choix et la configuration de ces composants impliquent des compromis critiques qui ont un impact sur la performance, le coût et l'adéquation à une application donnée.

Chauffage direct vs indirect

Un four avec un brûleur à gaz interne (chauffage direct) offre une très haute efficacité thermique. Cependant, les sous-produits de la combustion entrent en contact direct avec le matériau traité, ce qui peut être une source de contamination.

L'utilisation d'éléments chauffants électriques externes (chauffage indirect) assure la pureté du produit en isolant le matériau de la source de chaleur. Cependant, cette méthode est souvent moins économe en énergie et peut avoir des limites de température maximales par rapport aux systèmes à combustion directe.

Matériau du revêtement et durée de vie

La sélection du matériau réfractaire est un équilibre entre la performance thermique, la résistance chimique et le coût. Un revêtement peu coûteux peut réduire le coût d'investissement initial mais peut s'user rapidement s'il est utilisé avec des matériaux très corrosifs, entraînant des temps d'arrêt et des réparations coûteuses. Un revêtement spécialisé et coûteux est nécessaire pour les environnements chimiques difficiles mais serait excessif pour des applications plus simples.

Contrôle du processus vs simplicité

Un système d'entraînement de base à vitesse unique est simple et fiable. Cependant, un système plus complexe avec une rotation à vitesse variable, un contrôle de température multi-zones et un ajustement de l'inclinaison offre un contrôle beaucoup plus grand sur les caractéristiques du produit final. Cette complexité accrue s'accompagne d'un coût initial plus élevé et d'exigences de maintenance accrues.

Faire le bon choix pour votre objectif

La configuration optimale d'un four rotatif dépend entièrement de votre objectif principal.

- Si votre objectif principal est de maximiser le débit : Vous aurez besoin d'un corps de four de grand diamètre et long, avec une source de chaleur puissante à combustion directe et un système d'entraînement robuste.

- Si votre objectif principal est la pureté du produit : Un four chauffé indirectement (généralement électrique) avec un revêtement réfractaire soigneusement sélectionné et non réactif est le choix correct.

- Si votre objectif principal est la polyvalence du processus : Privilégiez un système avec un entraînement à vitesse variable, des commandes de chauffage multi-zones et un mécanisme d'inclinaison réglable pour traiter une large gamme de matériaux et de spécifications.

Comprendre comment chaque composant contribue à l'ensemble vous permet de spécifier un système parfaitement adapté à vos besoins de traitement uniques.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Corps du four | Support structurel et logement | Coque cylindrique en acier, tailles variables |

| Revêtement réfractaire | Protection contre la chaleur et la corrosion | Fait de briques ou de ciment, isolant |

| Système d'entraînement | Fait tourner le four | Contrôle de vitesse variable, mécanisme à couronne dentée |

| Source de chaleur | Fournit l'énergie thermique | Brûleurs à gaz/mazout ou éléments électriques |

| Manutention des matériaux | Entrée et sortie des matériaux | Systèmes d'alimentation et de décharge pour traitement continu/par lots |

Prêt à améliorer votre traitement de matériaux avec un four rotatif sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température