Fondamentalement, les éléments chauffants au disiliciure de molybdène (MoSi2) sont conçus pour les environnements à très haute température les plus exigeants. Ils constituent un composite céramique-métallique défini par leur capacité à fonctionner de manière fiable à des températures extrêmes allant jusqu'à 1850°C, leur longue durée de vie et leurs propriétés uniques d'auto-réparation en atmosphères oxydantes.

Le disiliciure de molybdène (MoSi2) offre les températures de fonctionnement les plus élevées et la durée de vie la plus longue de tous les éléments chauffants métalliques, mais cette performance dépend du fonctionnement dans une atmosphère oxydante et de la manipulation prudente du matériau en raison de sa fragilité inhérente à température ambiante.

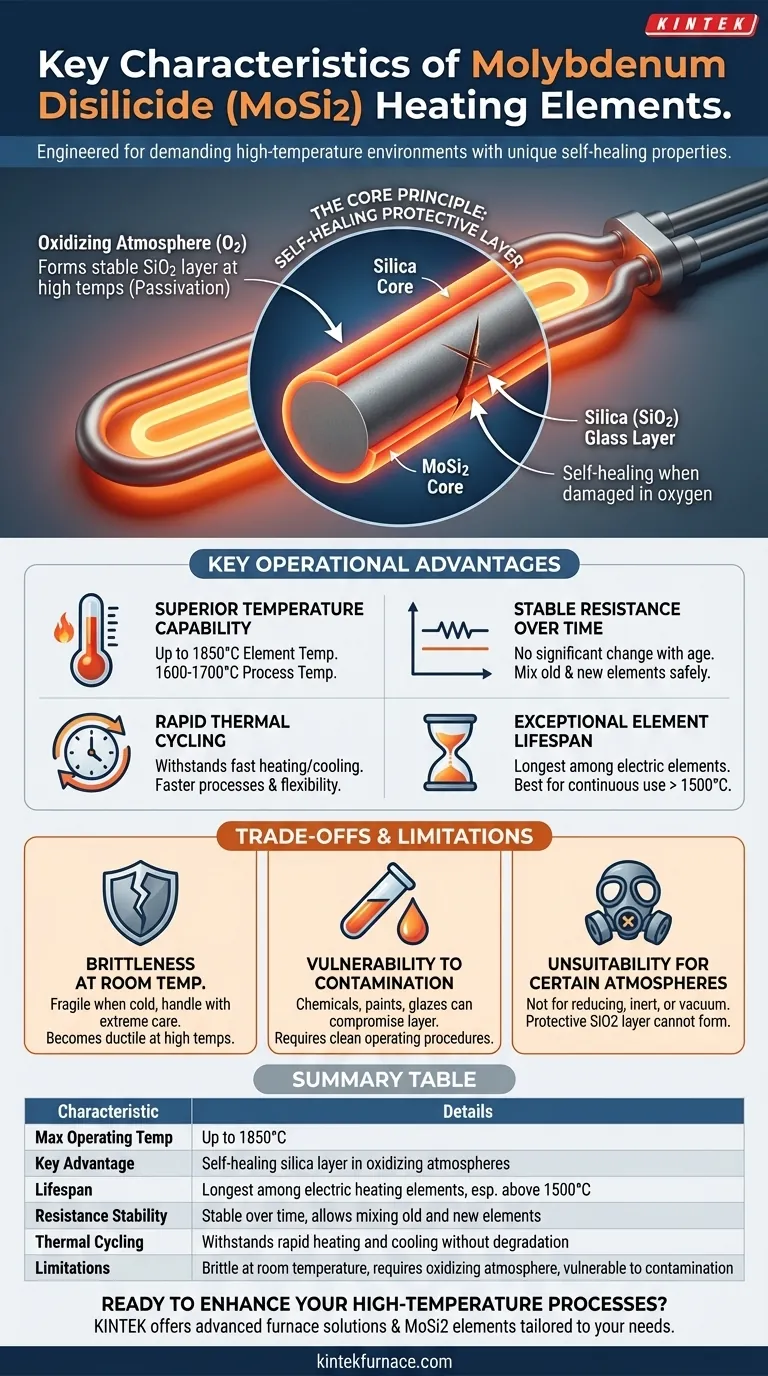

Le principe fondamental : une couche protectrice auto-réparatrice

La caractéristique déterminante du MoSi2 n'est pas seulement son point de fusion élevé, mais sa capacité à se protéger de la dégradation à des températures extrêmes. C'est la clé de sa performance et de sa longévité.

Comment se forme la couche de silice (SiO2)

Lorsqu'il est chauffé en présence d'oxygène, la surface d'un élément MoSi2 forme une fine couche non poreuse de silice pure, ou de verre (SiO2). Ce processus est connu sous le nom de passivation.

Cette couche de silice est très stable et agit comme une barrière, empêchant le disiliciure de molybdène sous-jacent de s'oxyder davantage et de subir une défaillance subséquente.

L'importance d'une atmosphère oxydante

La formation de cette couche protectrice dépend entièrement de la présence d'oxygène. Cela rend les éléments MoSi2 exceptionnellement adaptés au fonctionnement dans l'air ou dans d'autres environnements riches en oxygène.

Si la couche est rayée ou endommagée, le matériau exposé reformera simplement la couche de silice protectrice tant qu'il reste dans une atmosphère oxydante, lui conférant une qualité « d'auto-réparation ».

Avantages opérationnels clés

Les propriétés uniques du MoSi2 se traduisent par plusieurs avantages distincts pour la conception et le fonctionnement des fours à haute température.

Capacité de température supérieure

Les éléments MoSi2 possèdent les températures de fonctionnement les plus élevées parmi les éléments chauffants à résistance courants, capables d'atteindre des températures d'élément de 1850°C et de permettre des températures de processus dans le four de 1600-1700°C.

Résistance stable dans le temps

Contrairement à de nombreux autres éléments chauffants, la résistance électrique du MoSi2 ne change pas de manière significative avec l'âge ou l'utilisation. Cette stabilité est un avantage critique pour l'entretien et le contrôle du four.

Étant donné que la résistance est stable, les nouveaux éléments peuvent être câblés en série avec d'anciens éléments sans provoquer de déséquilibres dans la distribution de puissance ou de surchauffe.

Cyclage thermique rapide

Ces éléments peuvent résister à des cycles de chauffage et de refroidissement rapides sans subir de choc thermique ou de dégradation. Cela permet des temps de processus plus rapides et un fonctionnement plus flexible du four.

Durée de vie exceptionnelle de l'élément

Grâce à la couche de silice protectrice stable, les éléments MoSi2 offrent la plus longue durée de vie inhérente de tous les types d'éléments chauffants électriques, en particulier lorsqu'ils fonctionnent en continu à des températures supérieures à 1500°C.

Comprendre les compromis et les limites

Pour utiliser efficacement le MoSi2, il est essentiel de comprendre ses limites spécifiques. Ce ne sont pas des défauts, mais des propriétés inhérentes qui doivent être prises en compte dans la conception et le fonctionnement.

Fragilité à température ambiante

Le MoSi2 est un matériau cermet (céramique-métallique) et est très fragile et cassant à température ambiante. Les éléments doivent être manipulés avec un soin extrême lors de l'installation et de l'entretien pour éviter la fracture.

Bien que cassant à froid, le matériau devient plus ductile aux températures de fonctionnement élevées.

Vulnérabilité à la contamination

L'intégrité de la couche de silice protectrice peut être compromise par certaines réactions chimiques. Les contaminants provenant de peintures, de glaçures ou de matériaux mal séchés peuvent attaquer la surface de l'élément et entraîner une défaillance prématurée.

Un entretien approprié du four et des procédures d'exploitation propres sont essentiels pour maximiser la durée de vie des éléments MoSi2.

Inadéquation pour certaines atmosphères

Le mécanisme de protection du MoSi2 nécessite de l'oxygène. Par conséquent, ces éléments ne sont généralement pas adaptés à une utilisation dans des atmosphères réductrices (comme l'hydrogène ou l'ammoniac craqué) ou dans un vide poussé, car la couche de SiO2 protectrice ne peut pas se former ou être maintenue.

Faire le bon choix pour votre application

Le choix d'un élément chauffant nécessite d'adapter ses caractéristiques à votre objectif opérationnel principal.

- Si votre objectif principal est la température maximale et la stabilité à long terme : Le MoSi2 est le choix supérieur pour les atmosphères oxydantes à haute température, offrant des performances et une longévité inégalées.

- Si votre four subit des chocs mécaniques fréquents ou des manipulations brusques : La fragilité inhérente du MoSi2 nécessite une conception soignée et des protocoles de manipulation stricts pour éviter la casse.

- Si vous avez besoin d'un fonctionnement dans une atmosphère réductrice, inerte ou sous vide : Le MoSi2 est probablement inapproprié, et vous devriez envisager des matériaux alternatifs comme le tungstène, le molybdène métallique ou le graphite.

En comprenant à la fois ses forces inégalées et ses limites spécifiques, vous pouvez exploiter en toute confiance la technologie MoSi2 pour les applications à haute température les plus exigeantes.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Température de fonctionnement maximale | Jusqu'à 1850°C |

| Avantage clé | Couche de silice auto-réparatrice dans les atmosphères oxydantes |

| Durée de vie | La plus longue parmi les éléments chauffants électriques, surtout au-dessus de 1500°C |

| Stabilité de la résistance | Stable dans le temps, permet de mélanger les éléments anciens et nouveaux |

| Cyclage thermique | Résiste au chauffage et au refroidissement rapides sans dégradation |

| Limites | Fragile à température ambiante, nécessite une atmosphère oxydante, vulnérable à la contamination |

Prêt à améliorer vos processus à haute température avec des solutions de chauffage fiables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants MoSi2 et d'autres innovations peuvent offrir des performances et une longévité supérieures pour votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale