En substance, un système modulaire de dépôt chimique en phase vapeur assisté par plasma (PECVD) offre des avantages opérationnels significatifs pour la fabrication de cellules solaires, principalement en maximisant le temps de fonctionnement et le débit de la production. Cette architecture permet d'entretenir ou de nettoyer des chambres de processus individuelles hors ligne sans arrêter toute la chaîne de production, ce qui conduit à une production de masse rentable, à une utilisation efficace des matériaux et à un dépôt de couches de haute qualité et cohérent.

La valeur fondamentale d'un système PECVD modulaire réside non seulement dans la qualité des couches qu'il produit, mais aussi dans sa capacité à résoudre le principal défi de la fabrication à l'échelle industrielle : minimiser les temps d'arrêt coûteux. Il transforme un processus traditionnellement discontinu en une opération plus continue et économiquement efficace.

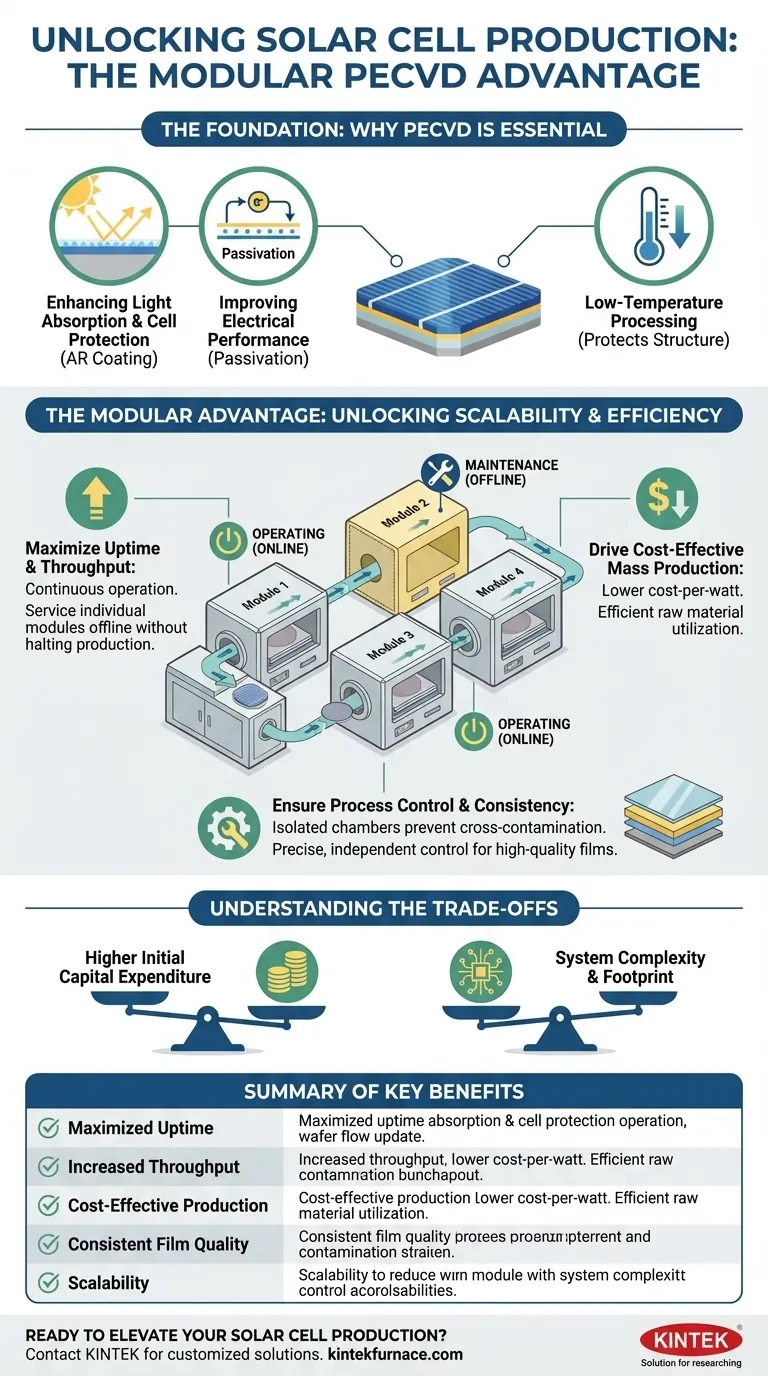

Le fondement : Pourquoi le PECVD est essentiel pour les cellules solaires

Pour comprendre l'avantage modulaire, nous devons d'abord reconnaître le rôle fondamental que joue le PECVD dans la création de cellules solaires efficaces. C'est la technologie de choix pour déposer des couches minces critiques sur des plaquettes de silicium.

### Améliorer l'absorption de la lumière et la protection des cellules

Le PECVD est utilisé pour appliquer un revêtement antireflet (AR), généralement en nitrure de silicium ($\text{SiN}_x$). Cette couche microscopique est cruciale pour piéger davantage de lumière solaire, réduire la réflexion et, par conséquent, augmenter la quantité d'énergie que la cellule peut convertir.

Cette même couche de $\text{SiN}_x$ sert également de barrière protectrice, protégeant la surface délicate de la cellule contre l'humidité et la contamination qui pourraient dégrader ses performances au fil du temps.

### Améliorer les performances électriques (Passivation)

Pendant le processus de dépôt, le film $\text{SiN}_x$ riche en hydrogène remplit une fonction critique appelée passivation. Il « répare » efficacement les défauts microscopiques et neutralise les charges électriques parasites (liaisons pendantes) au sein de la plaquette de silicium.

Cette passivation améliore la mobilité des porteurs de charge (électrons), leur permettant de circuler plus librement et augmentant ainsi l'efficacité globale de la cellule solaire.

### L'avantage du traitement à basse température

Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel, le PECVD fonctionne à des températures beaucoup plus basses. Ceci est vital pour protéger les structures préexistantes et délicates de la cellule solaire contre les dommages thermiques pendant le processus de revêtement.

L'avantage modulaire : Débloquer la mise à l'échelle de la production

Alors que le PECVD standard offre la qualité de film nécessaire, l'architecture modulaire est ce qui permet une véritable efficacité à l'échelle industrielle. Elle repense la conception de la machine pour répondre directement aux goulots d'étranglement de la production de masse.

### Maximiser le temps de fonctionnement et le débit

Dans un système traditionnel à chambre unique, la machine entière doit être arrêtée pour le nettoyage et la maintenance de routine. C'est une source importante de temps de production perdu.

Un système modulaire se compose de multiples chambres de processus indépendantes. Lorsqu'un module nécessite un nettoyage, il peut être mis hors ligne tandis que les autres continuent de fonctionner. Cela augmente considérablement le temps de fonctionnement global de l'équipement et le débit de l'usine.

### Stimuler une production de masse rentable

Un temps de fonctionnement et un débit plus élevés se traduisent directement par un coût de fabrication inférieur par cellule solaire et, en fin de compte, par un coût par watt inférieur.

De plus, ces systèmes sont conçus pour une utilisation très efficace des matières premières, minimisant le gaspillage des gaz précurseurs et contribuant à une meilleure économie de production.

### Assurer le contrôle du processus et la cohérence

Dans une configuration modulaire, différentes étapes de dépôt peuvent être isolées dans des chambres dédiées. Cela empêche la contamination croisée entre les couches, ce qui est essentiel lors de la création de conceptions de cellules multicouches complexes.

Cette séparation permet un contrôle précis et indépendant de la température, de la pression et des conditions de plasma pour chaque film spécifique, ce qui se traduit par une uniformité exceptionnelle et des performances de couche répétables et de haute qualité.

Comprendre les compromis

Aucune technologie n'est sans considérations. Une approche modulaire introduit un ensemble différent de calculs d'ingénierie et financiers par rapport aux systèmes monolithiques.

### Dépenses d'investissement initiales

Les systèmes modulaires sont intrinsèquement plus complexes, impliquant souvent une robotique de manutention de plaquettes avancée et des systèmes de contrôle sophistiqués. Cela entraîne généralement une dépense d'investissement initiale plus élevée par rapport à un seul réacteur PECVD à grand lot.

La décision d'investir repose sur la question de savoir si les gains de débit et la réduction des coûts opérationnels fourniront un retour suffisant sur la dépense initiale plus élevée.

### Complexité du système et encombrement

La gestion de plusieurs modules de processus indépendants, de systèmes de vide et de conduites de gaz augmente la complexité globale de l'équipement. Cela peut nécessiter une formation de maintenance plus spécialisée et une empreinte de salle blanche potentiellement plus grande.

Faire le bon choix pour vos objectifs de production

Choisir la bonne architecture PECVD est une décision stratégique qui doit s'aligner sur vos objectifs de fabrication spécifiques.

- Si votre objectif principal est un rendement maximal et le coût par watt le plus bas : Le temps de fonctionnement supérieur et le débit d'un système PECVD modulaire en font le choix définitif pour la production à haut volume et sensible aux coûts.

- Si votre objectif principal est la R&D ou la production spécialisée à petite échelle : Un système par lots à chambre unique moins coûteux peut offrir un point d'entrée plus pratique, mais il manquera de l'évolutivité nécessaire à la fabrication de masse.

- Si votre objectif principal est des architectures de cellules avancées avec des couches complexes : L'isolement du processus et le contrôle précis offerts par un système modulaire sont inestimables pour garantir la qualité et la répétabilité de chaque film distinct.

En fin de compte, l'adoption d'un système PECVD modulaire est un engagement envers une philosophie de production à haut rendement et à flux continu.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Temps de fonctionnement maximisé | Maintenance des chambres individuelles sans arrêter la production, réduisant les temps d'arrêt. |

| Débit accru | Le fonctionnement continu augmente la production, réduisant le coût par watt dans la production de masse. |

| Production rentable | L'utilisation efficace des matériaux et la réduction des dépenses opérationnelles améliorent le retour sur investissement. |

| Qualité de film cohérente | Le contrôle précis et l'isolation empêchent la contamination pour des couches haute performance. |

| Évolutivité | La conception modulaire prend en charge la croissance, du pilote à la fabrication à haut volume. |

Prêt à améliorer votre production de cellules solaires avec des solutions PECVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir à divers laboratoires des systèmes de fours à haute température de pointe, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux et de production uniques, vous aidant à atteindre une efficacité accrue, des coûts réduits et une croissance évolutive. Ne laissez pas les temps d'arrêt vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD modulaires peuvent transformer vos opérations !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température