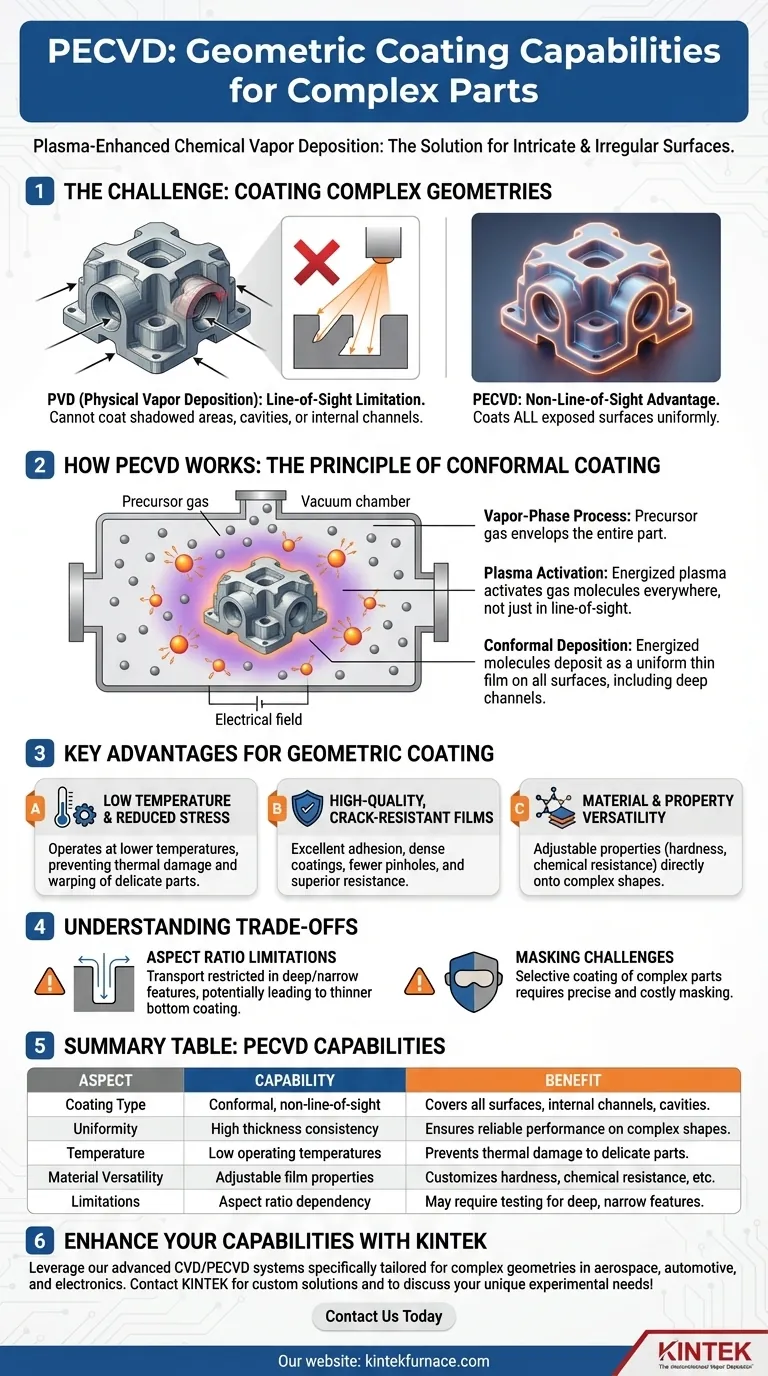

En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est exceptionnellement bien adapté à l'application de revêtements uniformes et de haute qualité sur des pièces aux géométries complexes et aux surfaces irrégulières. Son processus fondamental n'est pas limité par la ligne de visée, ce qui lui permet de revêtir des caractéristiques complexes inaccessibles à de nombreuses autres techniques de dépôt. Cette capacité le rend inestimable pour les composants avancés dans les industries aérospatiale, automobile et électronique.

La véritable force du PECVD réside dans la chimie de son processus. En utilisant un plasma énergisé pour activer un gaz précurseur, le processus permet au dépôt de se produire de manière conforme sur toutes les surfaces exposées, plutôt que seulement celles se trouvant en ligne directe d'une source.

Le principe du revêtement conforme en PECVD

La capacité du PECVD à revêtir des formes complexes découle directement de sa nature non directionnelle. Contrairement aux méthodes de dépôt physique, il repose sur un gaz qui remplit toute la chambre de traitement.

Dépôt sans ligne de visée

À la base, le PECVD est un processus en phase vapeur. Cela signifie que le matériau à déposer est introduit sous forme de gaz (un "précurseur") qui enveloppe complètement le composant.

C'est une distinction fondamentale avec le dépôt physique en phase vapeur (PVD), qui fonctionne selon un principe de ligne de visée, pulvérisant essentiellement le matériau d'une source sur une cible. Toute surface qui n'est pas dans cette ligne directe ne sera pas recouverte.

Comment le plasma assure l'uniformité

L'aspect "assisté par plasma" est ce qui déclenche la réaction. Un champ électrique énergise le gaz précurseur, créant un plasma à l'intérieur de la chambre.

Ce plasma active les molécules de gaz partout autour de la pièce. Ces molécules énergisées peuvent alors réagir et se déposer sous forme de film mince solide sur toutes les surfaces qu'elles touchent, y compris les canaux internes, les cavités et l'arrière du composant.

Qualité du film résultant sur les pièces complexes

Ce processus aboutit à un revêtement conforme qui imite la topographie du substrat. Les films sont très uniformes en épaisseur, même sur les arêtes vives et les surfaces courbes.

Cette uniformité assure une performance constante sur l'ensemble de la pièce, ce qui est essentiel pour les composants dotés de surfaces complexes et fonctionnelles.

Principaux avantages du processus pour le revêtement géométrique

Plusieurs avantages inhérents au processus PECVD le rendent idéal pour préserver l'intégrité des composants géométriquement complexes et souvent délicats.

Basse température et contrainte réduite

Le PECVD fonctionne à des températures significativement plus basses que le dépôt chimique en phase vapeur (CVD) traditionnel. Cela minimise le risque de contraintes thermiques, de déformation ou de dommages au matériau du substrat.

Ceci est crucial lors du revêtement de pièces conçues avec précision ou de matériaux sensibles à la température, garantissant le maintien de la précision géométrique du composant.

Films de haute qualité et résistants aux fissures

Les films résultants présentent une excellente adhérence et sont moins sujets aux fissures. Le dépôt uniforme et à faible contrainte garantit que le revêtement reste intact, même sur les pièces présentant des coins vifs ou soumises à des contraintes mécaniques.

Les revêtements sont également denses et présentent moins de piqûres, offrant une résistance supérieure à la corrosion et aux produits chimiques sur toute la surface complexe.

Polyvalence des matériaux et des propriétés

En ajustant la composition gazeuse et les paramètres du plasma, le PECVD peut créer des films avec une large gamme de propriétés. Cela permet d'ingénieriser des caractéristiques spécifiques, telles que la dureté, la résistance chimique ou des qualités similaires aux polymères, directement sur une forme complexe.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans limites. Reconnaître ses compromis est essentiel pour prendre une décision éclairée.

Limitations du rapport d'aspect

Pour les caractéristiques extrêmement profondes et étroites, telles que les tranchées profondes ou les trous de très petit diamètre, le transport du gaz précurseur peut devenir restreint.

Cela peut entraîner un revêtement plus mince au fond de la caractéristique qu'en haut. C'est ce qu'on appelle une dépendance au rapport d'aspect, et son effet doit être évalué pour votre géométrie spécifique.

Masquage et dépôt sélectif

Parce que le PECVD recouvre tout, le revêtement sélectif d'une seule zone spécifique d'une pièce complexe nécessite un masquage.

La création d'un masque précis pour un objet 3D complexe peut être compliquée et coûteuse, ajoutant parfois des frais généraux importants au processus.

Faire le bon choix pour votre objectif

Pour déterminer si le PECVD est la bonne approche, considérez le principal défi géométrique que vous essayez de résoudre.

- Si votre objectif principal est de revêtir des pièces avec des conceptions complexes, des surfaces irrégulières ou des canaux internes : Le PECVD est un choix supérieur grâce à sa capacité de revêtement conforme et sans ligne de visée.

- Si votre objectif principal est de revêtir des substrats plats et simples où la ligne de visée n'est pas un problème : D'autres méthodes comme le PVD pourraient être une solution plus simple ou plus rentable.

- Si votre objectif principal est de revêtir des caractéristiques avec un très grand rapport d'aspect (profondes et étroites) : Vous devez effectuer des tests pour valider que le PECVD peut fournir l'uniformité de revêtement requise au fond de la caractéristique.

En fin de compte, le PECVD vous permet d'appliquer des propriétés de surface avancées à des composants dont la géométrie les rend impossibles à revêtir avec les méthodes conventionnelles.

Tableau récapitulatif :

| Aspect | Capacité | Avantage |

|---|---|---|

| Type de revêtement | Conforme, sans ligne de visée | Couvre toutes les surfaces, y compris les canaux internes et les cavités |

| Uniformité | Forte consistance d'épaisseur | Assure une performance fiable sur des formes complexes |

| Température | Basses températures de fonctionnement | Prévient les dommages thermiques aux pièces délicates |

| Polyvalence des matériaux | Propriétés du film ajustables | Personnalise la dureté, la résistance chimique, et plus encore |

| Limitations | Dépendance au rapport d'aspect | Peut nécessiter des tests pour les caractéristiques profondes et étroites |

Améliorez les capacités de votre laboratoire avec les solutions PECVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours haute température et des systèmes CVD/PECVD adaptés aux géométries complexes. Notre personnalisation approfondie assure des performances précises pour les applications aérospatiales, automobiles et électroniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins expérimentaux uniques !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses