Après la cuisson par frittage finale, le dioxyde de zirconium passe d'un état poreux, semblable à de la craie, à une céramique entièrement dense dotée de propriétés mécaniques et physiques exceptionnelles. La plus notable est une haute résistance à la flexion d'environ 900 MPa, obtenue par frittage entre 1350°C et 1550°C, ce qui en fait l'une des céramiques les plus solides et les plus fiables utilisées dans les applications exigeantes.

Le frittage n'est pas simplement un processus de chauffage ; c'est une transformation atomique contrôlée. Il élimine la porosité pour atteindre une densité quasi totale, créant une structure polycristalline stable qui est la source de la résistance et de la ténacité à la rupture caractéristiques de la zircone.

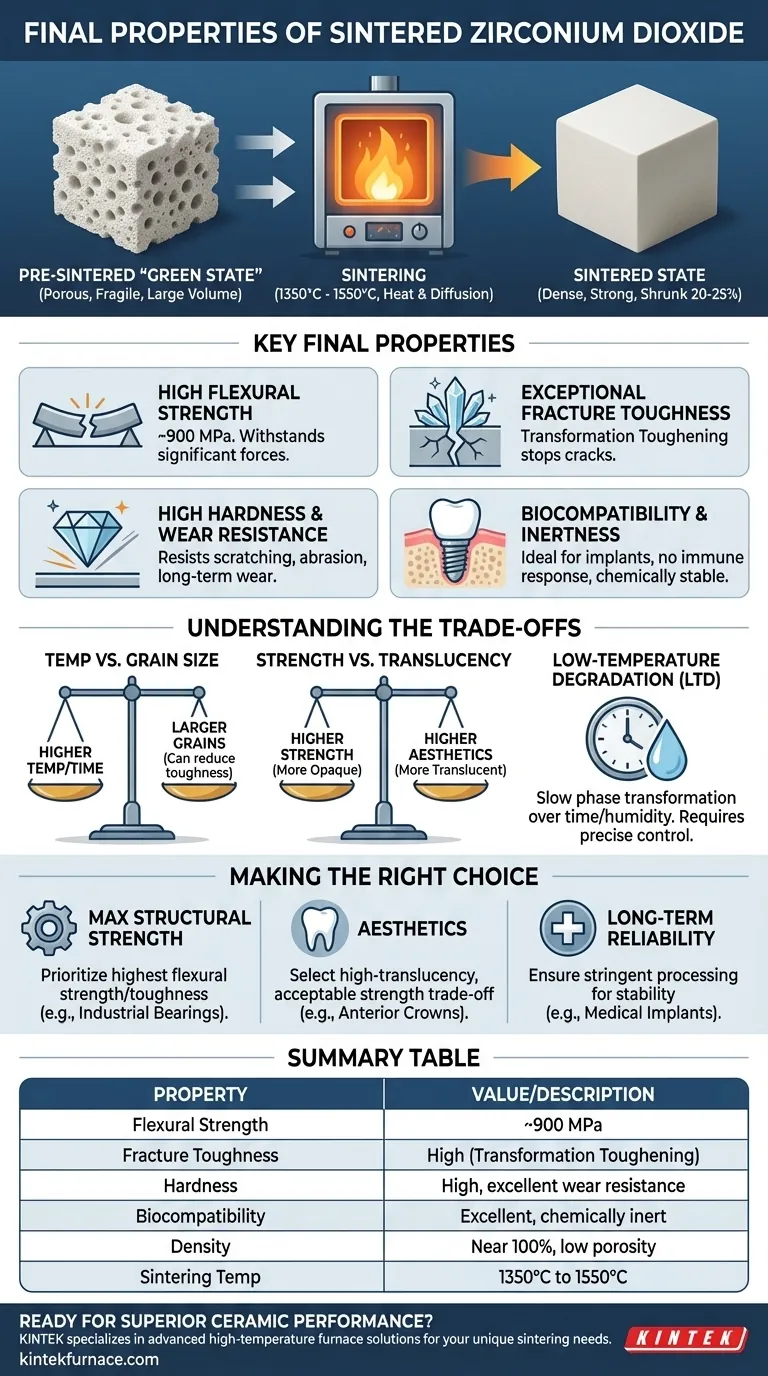

De la « Craie » à la Céramique : La Transformation par Frittage

Pour comprendre les propriétés finales, il faut d'abord saisir le changement profond qui se produit pendant le frittage. Le matériau commence dans un état et se termine dans un état complètement différent.

L'État « Vert » Avant Frittage

Avant la cuisson, la zircone broyée existe dans un état poreux, partiellement lié, souvent décrit comme « semblable à de la craie ». À ce stade, elle est tendre, fragile et facile à façonner, mais ne possède aucune de ses propriétés finales de résistance. Son volume est également nettement supérieur à celui du produit fini.

Le Rôle de la Chaleur et de la Diffusion

Le frittage chauffe le matériau juste en dessous de son point de fusion. À ces températures élevées (1350°C à 1550°C), les atomes aux frontières des particules de zircone deviennent mobiles. Ils diffusent à travers les pores, éliminant efficacement les vides et fusionnant les particules individuelles entre elles.

Le Résultat : Une Structure Dense et Polycristalline

Ce processus fait rétrécir le composant de 20 à 25 % et donne un matériau solide et polycristallin qui est dense à près de 100 %. C'est cette structure finale, non poreuse, qui confère à la zircone frittée ses propriétés remarquables.

Propriétés Finales Clés de la Zircone Frittée

La microstructure dense créée par le frittage donne lieu à une combinaison unique de caractéristiques que l'on ne trouve pas dans la plupart des autres céramiques.

Haute Résistance à la Flexion

La résistance à la flexion mesure la capacité d'un matériau à résister à la flexion avant de se rompre. Une valeur de 900 MPa ou plus est exceptionnellement élevée, permettant à la zircone de supporter les forces occlusales importantes dans les restaurations dentaires ou les charges mécaniques dans les composants industriels.

Ténacité à la Rupture Exceptionnelle

C'est la caractéristique déterminante de la zircone. Elle possède un mécanisme interne unique appelé trempe par transformation. Lorsqu'une micro-fissure commence à se former, la contrainte au bout de la fissure provoque un changement dans la structure cristalline locale. Cette transformation induit une contrainte compressive localisée qui referme littéralement la fissure, l'empêchant de se propager.

Dureté Élevée et Résistance à l'Usure

La structure cristalline dense et stable rend la surface extrêmement dure. Cela confère une excellente résistance aux rayures, à l'abrasion et à l'usure à long terme, garantissant que le matériau conserve sa forme et sa fonction au fil du temps.

Biocompatibilité et Inertie Chimique

La zircone frittée est hautement biocompatible et ne provoque pas de réaction immunitaire, ce qui la rend idéale pour les implants médicaux et dentaires. Elle est également chimiquement inerte, ce qui signifie qu'elle ne se corrodera pas et ne réagira pas lorsqu'elle est exposée aux fluides corporels ou à d'autres produits chimiques.

Comprendre les Compromis

L'obtention des propriétés idéales est un exercice d'équilibre. Le résultat final est très sensible au protocole de frittage exact et à la composition du matériau.

Température de Frittage vs Taille de Grain

Le frittage à des températures plus élevées ou pendant de plus longues périodes peut augmenter la densité, mais il provoque également la croissance des grains cristallins. Des grains excessivement grands peuvent, dans certains cas, réduire légèrement la ténacité à la rupture et la stabilité à long terme du matériau.

Résistance vs Translucidité

Dans les applications dentaires, il existe souvent un compromis entre la résistance et l'esthétique. Les formes de zircone les plus solides et les plus opaques offrent la plus haute résistance à la flexion. Les versions à plus haute translucidité, plus esthétiques, y parviennent souvent en modifiant la composition d'une manière qui réduit légèrement la résistance maximale.

Dégradation à Basse Température (DBT)

Au fil des ans, et en présence d'eau ou d'humidité, une lente transformation de phase peut se produire à la surface de la zircone. Ce phénomène, connu sous le nom de vieillissement ou DBT, peut potentiellement créer une micro-rugosité et réduire la résistance du matériau au cours de sa durée de vie. Une fabrication appropriée et un contrôle précis du frittage sont essentiels pour minimiser ce risque.

Faire le Bon Choix pour Votre Application

Votre objectif spécifique déterminera quelles propriétés de la zircone sont les plus critiques.

- Si votre objectif principal est une résistance structurelle maximale (par exemple, bridges dentaires à longue portée, roulements industriels) : Privilégiez les nuances de zircone ayant la plus haute résistance à la flexion et la meilleure ténacité à la rupture, même si elles sont plus opaques.

- Si votre objectif principal est l'esthétique (par exemple, couronnes dentaires antérieures) : Choisissez une zircone à haute translucidité, en acceptant un petit compromis cliniquement acceptable en termes de résistance absolue pour un résultat visuel supérieur.

- Si votre objectif principal est la fiabilité à long terme (par exemple, implants médicaux) : Assurez-vous que le matériau a été traité conformément à des protocoles stricts afin de maximiser la stabilité et de minimiser tout risque de dégradation à basse température.

Comprendre ces propriétés finales vous permet de sélectionner et d'utiliser ce matériau avancé avec précision et confiance.

Tableau Récapitulatif :

| Propriété | Valeur/Description |

|---|---|

| Résistance à la Flexion | ~900 MPa |

| Ténacité à la Rupture | Élevée, grâce à la trempe par transformation |

| Dureté | Élevée, excellente résistance à l'usure |

| Biocompatibilité | Excellente, chimiquement inerte |

| Densité | Près de 100 %, faible porosité |

| Température de Frittage | 1350°C à 1550°C |

Prêt à obtenir des performances céramiques supérieures dans votre laboratoire ? KINTEK se spécialise dans les solutions de fours haute température avancées telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à nos capacités de personnalisation approfondies, nous pouvons adapter l'équipement pour répondre à vos besoins uniques de frittage pour la zircone et d'autres matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois