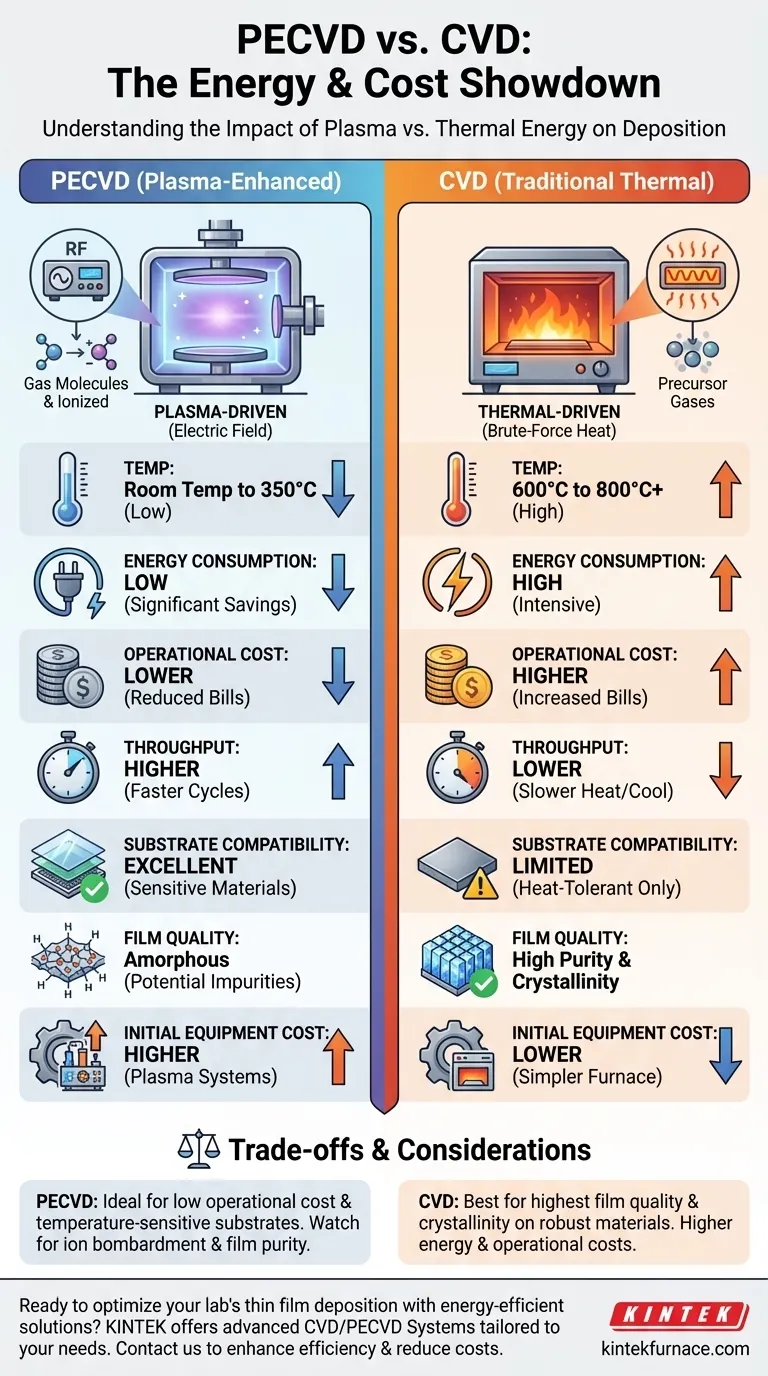

Essentiellement, la PECVD (Plasma-Enhanced Chemical Vapor Deposition) est significativement plus économe en énergie et a des coûts opérationnels inférieurs à ceux de la CVD thermique traditionnelle. Cela s'explique par le fait que la PECVD fonctionne à des températures beaucoup plus basses — souvent de la température ambiante à 350°C — en utilisant un champ électrique pour générer du plasma, qui fournit l'énergie nécessaire à la réaction chimique. En revanche, la CVD conventionnelle repose sur une chaleur intense, généralement de 600°C à 800°C ou plus, entraînant une consommation d'énergie considérablement plus élevée.

Le choix entre la PECVD et la CVD ne concerne pas seulement le coût, mais la source d'énergie fondamentale utilisée pour le dépôt. La CVD utilise l'énergie thermique brute, tandis que la PECVD utilise l'énergie ciblée du plasma. Cette seule différence dicte la température de fonctionnement, la consommation d'énergie, le coût et les types de matériaux avec lesquels vous pouvez travailler.

La Différence Fondamentale : Chaleur vs. Plasma

Pour comprendre les implications en termes de coûts et d'énergie, vous devez d'abord comprendre comment chaque processus déclenche les réactions chimiques nécessaires pour former une couche mince.

Comment fonctionne la CVD traditionnelle : L'approche thermique

La CVD conventionnelle fonctionne comme un four à haute température. Des gaz précurseurs sont introduits dans une chambre de réaction, qui est chauffée à des températures extrêmes.

Cette énergie thermique force les gaz à se décomposer et à réagir à la surface d'un substrat, déposant le film mince désiré. Le processus est simple dans son concept mais gourmand en énergie, car il nécessite de chauffer l'ensemble du substrat et son environnement immédiat à des températures très élevées.

Comment fonctionne la PECVD : L'approche par plasma

La PECVD contourne la nécessité d'une chaleur extrême. Au lieu de cela, elle applique un champ électrique (généralement à haute fréquence) aux gaz précurseurs à l'intérieur de la chambre.

Ce champ énergise le gaz en un plasma, un état de la matière hautement réactif contenant des électrons, des ions et des radicaux libres de haute énergie. Ces espèces réactives entraînent ensuite la réaction de dépôt à une température de substrat beaucoup plus basse, réduisant drastiquement le bilan énergétique thermique global.

De la source d'énergie aux coûts et performances

Les différents mécanismes énergétiques ont des conséquences directes et prévisibles sur l'efficacité opérationnelle, les coûts et les capacités des matériaux.

Consommation d'énergie et coûts d'exploitation

Étant donné que la PECVD fonctionne à des températures significativement plus basses, sa consommation d'énergie directe est bien inférieure à celle d'un four CVD à haute température.

Cela se traduit directement par des factures de services publics plus basses et des coûts opérationnels réduits. Le profil énergétique inférieur entraîne également une empreinte environnementale plus petite, ce qui est un facteur de plus en plus important dans la fabrication moderne.

Débit et temps de traitement

Les systèmes PECVD peuvent souvent atteindre un débit plus élevé et des cycles de dépôt plus rapides. Le temps nécessaire pour chauffer et refroidir un système CVD à haute température représente une part significative du temps de processus total.

En éliminant ce cycle thermique étendu, la PECVD réduit le temps de traitement global, améliorant encore sa rentabilité, en particulier dans les environnements de production à grand volume.

Compatibilité des substrats : L'avantage de la température

C'est souvent le facteur décisif. Les températures élevées de la CVD traditionnelle peuvent endommager ou détruire les substrats sensibles à la température, tels que les plastiques, les polymères ou les dispositifs semi-conducteurs complexes avec des couches préexistantes.

La nature à basse température de la PECVD en fait la seule option viable pour déposer des films sur ces types de matériaux sans provoquer de contraintes thermiques, de gauchissement ou de dommages irréversibles.

Comprendre les compromis et les limites

Bien que la PECVD offre des avantages évidents en termes d'énergie et de coût, elle n'est pas universellement supérieure. Le choix implique des compromis critiques liés au processus lui-même.

Le défi du bombardement ionique en PECVD

Le même plasma qui permet le dépôt à basse température peut également être une source de problèmes. Dans certaines configurations PECVD (PECVD directe), des ions de haute énergie du plasma peuvent bombarder la surface du substrat.

Ce bombardement peut causer des dommages physiques au film en croissance ou au substrat lui-même, affectant potentiellement les propriétés électroniques ou optiques du matériau. Les systèmes PECVD à distance avancés atténuent ce problème en générant le plasma loin du substrat, mais cela ajoute à la complexité du système.

Qualité et pureté du film

La CVD thermique à haute température produit souvent des films d'une grande pureté et d'une grande cristallinité car l'énergie thermique permet aux atomes de s'intégrer dans une structure de réseau stable et de faible énergie.

Les films PECVD, étant déposés à des températures plus basses, peuvent parfois avoir une structure plus amorphe (moins ordonnée) ou contenir des éléments incorporés comme l'hydrogène des gaz précurseurs. Ce n'est pas intrinsèquement mauvais — le silicium amorphe est essentiel pour les cellules solaires — mais c'est une différence matérielle clé.

Complexité de l'équipement et coût initial

Un système PECVD nécessite une pile de génération de plasma, comprenant une alimentation RF et un réseau d'adaptation, ce qui peut augmenter le coût d'investissement initial et la complexité par rapport à un four CVD thermique plus simple. Bien que les coûts d'exploitation soient plus bas, l'investissement initial pour un système PECVD peut être plus élevé.

Faire le bon choix pour votre application

Votre décision doit être guidée par vos principaux objectifs techniques et commerciaux.

- Si votre objectif principal est de minimiser les coûts opérationnels et l'énergie sur un substrat tolérant à la chaleur : La PECVD est généralement le choix le plus rentable pour la production à grand volume en raison d'une consommation d'énergie plus faible et d'un débit plus élevé.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la température : La PECVD est l'option définitive et souvent la seule viable.

- Si votre objectif principal est d'atteindre la plus haute cristallinité ou pureté possible pour un substrat robuste : La CVD traditionnelle à haute température peut être nécessaire pour obtenir les propriétés matérielles souhaitées, malgré son coût énergétique plus élevé.

En fin de compte, comprendre la physique derrière chaque méthode vous permet de sélectionner le processus qui correspond le mieux à votre matériau, votre substrat et vos objectifs de production.

Tableau récapitulatif :

| Aspect | PECVD | CVD |

|---|---|---|

| Température de fonctionnement | Température ambiante à 350°C | 600°C à 800°C ou plus |

| Consommation d'énergie | Faible (par plasma) | Élevée (par thermique) |

| Coût opérationnel | Plus faible | Plus élevé |

| Débit | Plus élevé (cycles plus rapides) | Plus faible (chauffage/refroidissement plus lents) |

| Compatibilité des substrats | Excellent pour les matériaux sensibles à la température | Limité aux substrats tolérants à la chaleur |

| Qualité du film | Amorphe, risque d'impuretés | Haute pureté et cristallinité |

| Coût initial de l'équipement | Plus élevé (en raison des systèmes plasma) | Plus faible (four plus simple) |

Prêt à optimiser le dépôt de couches minces de votre laboratoire avec des solutions écoénergétiques ? Fort de son exceptionnelle R&D et de sa fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin de PECVD rentable pour des processus à basse température ou de systèmes CVD de haute pureté, nous pouvons adapter des solutions pour améliorer votre efficacité et réduire vos coûts opérationnels. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir votre application spécifique et faire avancer votre recherche !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température